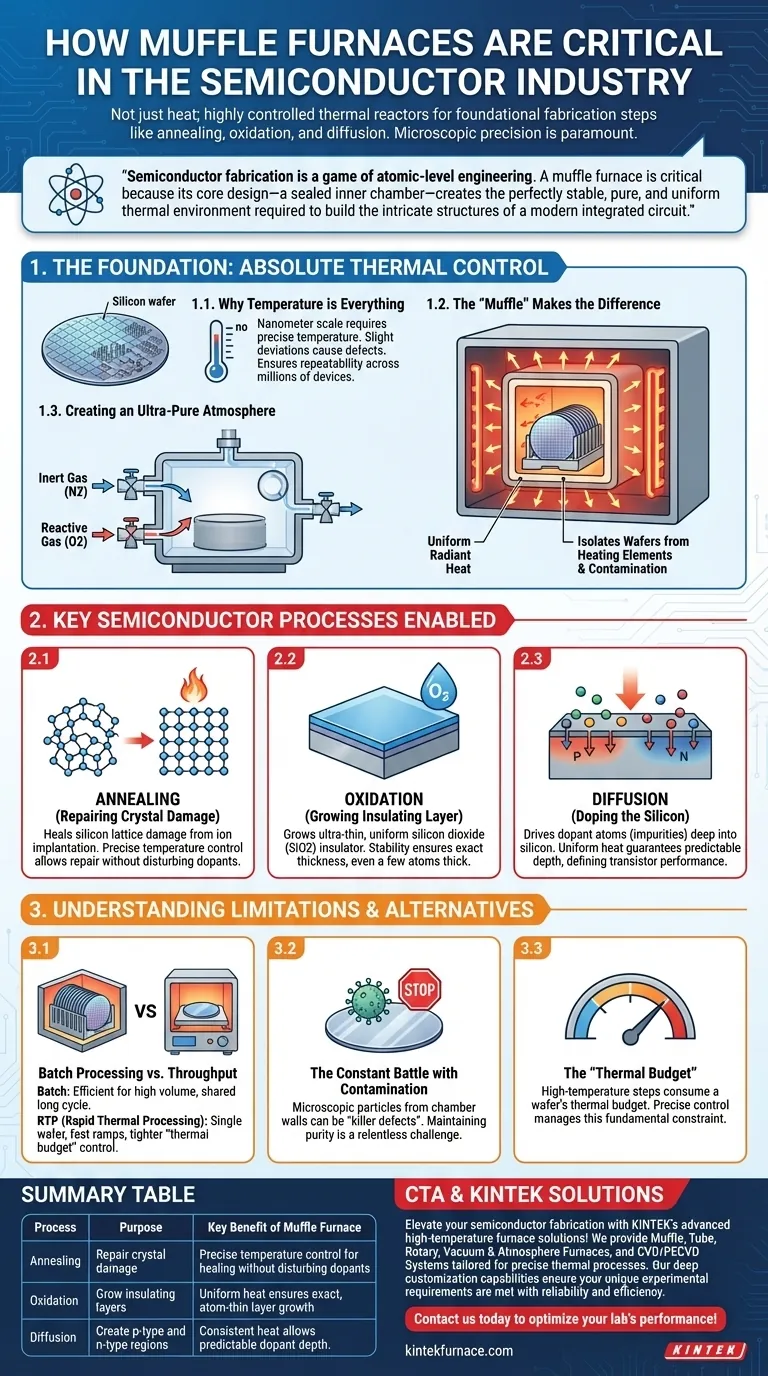

半導体産業において、マッフル炉は単なる熱源ではなく、高度に制御された熱反応炉です。これらの炉は、微細な精度が最も重要となるアニーリング、酸化、拡散などの基本的な製造工程に不可欠です。汚染のない制御された雰囲気の中で極めて均一な温度を提供する能力こそが、信頼性の高い高性能なマイクロチップの製造を可能にしています。

半導体製造は原子レベルのエンジニアリングの勝負です。マッフル炉が重要なのは、その中心的な設計である密閉された内部チャンバーが、現代の集積回路の複雑な構造を構築するために必要な、完全に安定した、純粋で均一な熱環境を作り出すからです。

チップ製造の基盤:絶対的な熱制御

温度がすべてである理由

マイクロチップ上のトランジスタや配線はナノメートル単位で測定されます。このスケールでは、シリコンウェーハ全体でわずかな温度変動でさえ、欠陥を引き起こし、電気的特性を変化させ、チップのバッチ全体を使い物にしなくする可能性があります。

半導体製造では、何百万、何十億ものデバイスにわたる再現性が求められます。マッフル炉の安定した予測可能な環境は、バッチ内のすべてのウェーハ、そしてそれに続くすべてのバッチが同一の条件下で処理されることを保証します。

「マッフル」が違いを生む

マッフル炉の決定的な特徴は「マッフル」そのものです。これは、半導体ウェーハを生の加熱要素から隔離する別個の内部チャンバーです。

大きなオーブンの中に入れられた、蓋付きのセラミック皿で繊細なスフレを焼く様子を想像してください。その皿が加熱コイルからの直接的で過酷な熱からスフレを保護し、優しく均一に火が通るのを可能にします。

この設計は2つの重要な利点を提供します。それは、加熱要素からの汚染を防ぎ、輻射熱が極めて均一に分散されることを保証します。

超高純度雰囲気の生成

密閉されたマッフルチャンバーにより、オペレーターは化学的環境を正確に制御できます。空気を排出して真空を作り出すことも、チャンバーを特定のガスで満たすことも可能です。

多くの場合、シリコンが酸素と反応するのを防ぐために窒素などの不活性ガスが使用されます。酸化などの他のプロセスでは、制御された量の純粋な酸素が意図的に導入されます。この雰囲気制御は、単純な開放型オーブンでは不可能です。

マッフル炉によって可能になる主要な半導体プロセス

アニーリング:結晶損傷の修復

イオン注入などのプロセスは、ドーパント原子をシリコンに埋め込む際に、その完璧な結晶構造に物理的な損傷を与えます。

アニーリング(焼鈍)は、シリコン格子を「修復」するための注意深く制御された加熱および冷却プロセスです。マッフル炉の精密な温度制御により、新しく注入されたドーパントの位置を乱すことなく、この修復が可能になります。

酸化:絶縁層の成長

トランジスタには、重要な絶縁体として機能する、超薄く完全に均一な二酸化ケイ素(ガラスの一種)の層が必要です。

酸化の際、ウェーハは純粋な酸素雰囲気中でマッフル炉内で1000°C以上に加熱されます。炉の安定性により、この絶縁層が原子数個分の厚さである必要な厚さに正確に成長することが保証されます。

拡散:シリコンのドーピング

拡散は、高温を利用して、ウェーハ表面からドーパント原子(不純物)をシリコン深部へと押し込むプロセスです。このようにして、トランジスタを形成する基本的な正(p型)および負(n型)領域が作成されます。

マッフル炉の均一な熱は、これらのドーパントがウェーハ全体にわたって正しい、予測可能な深さまで拡散することを保証し、トランジスタの最終的な性能を決定します。

限界と代替手段の理解

バッチ処理 対 スループット

従来の маッフル炉はバッチ処理装置であり、一度に多数のウェーハ(25枚以上)のカセットを処理します。これは確立されたプロセスにとっては効率的ですが、すべてのウェーハが同じ長い加熱・冷却サイクルを共有することを意味します。

より新しく、より高感度なステップについては、業界ではしばしば急速熱処理(RTP)システムを使用します。これは一度に1枚のウェーハを非常に速い昇温速度で処理し、「熱バジェット」に対するより厳密な制御を提供します。

汚染との絶え間ない戦い

マッフルはウェーハを加熱要素から隔離しますが、チャンバー壁から剥がれた微小な粒子がウェーハ上に落ちると、「キラー欠陥」となりチップを破壊する可能性があります。

炉チャンバーの絶対的な純度を維持することは、絶え間ない、高額な運用上の課題です。

「熱バジェット」

高温の各ステップは、ウェーハの「熱バジェット」の一部を消費します。高温下での時間が長すぎると、ドーパントプロファイルなど、以前に作成された構造が移動したりぼやけたりする可能性があります。

マッフル炉の正確な制御は、このバジェットを管理するために不可欠ですが、製造シーケンス全体の基本的な制約です。

プロセスに最適な選択をする

マッフル炉とよりモダンな代替手段の使用を選択することは、製造ステップの特定の要件に完全に依存します。

- 主な焦点が大量生産の基礎層である場合: バッチ式マッフル炉は、安定性とスループットが鍵となる厚い酸化膜の成長や長時間の焼鈍サイクルなどのプロセスにおいて、引き続き業界標準です。

- 主な焦点が超浅い、高感度の接合部である場合: 熱バジェットを最小限に抑え、より速いサイクル時間を達成するために、単一ウェーハの急速熱処理(RTP)システムがしばしば好まれます。

- 主な焦点が特定の化学膜の作成である場合: 炉(多くの場合、低圧化学気相成長[LPCVD]の派生形)の制御された雰囲気は、特定のプリカーサーガスを必要とする膜の成長に不可欠です。

最終的に、マッフル炉は、複雑な多層の半導体デバイスの世界が構築される熱的安定性と純度の土台を提供するものです。

サマリーテーブル:

| プロセス | 目的 | マッフル炉の主な利点 |

|---|---|---|

| アニーリング | イオン注入による結晶損傷の修復 | ドーパントを乱すことなく修復するための精密な温度制御 |

| 酸化 | 絶縁性の二酸化ケイ素層の成長 | 均一な熱により原子層厚の正確な成長を保証 |

| 拡散 | シリコン内にp型およびn型領域を作成 | 一貫した熱によりウェーハ全体で予測可能なドーパント深さを可能にする |

KINTEKの先進的な高温炉ソリューションで半導体製造を向上させましょう! 卓越した研究開発と社内製造を活用し、当社はアニーリングや酸化などの精密な熱プロセスに合わせて調整されたマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供します。当社の深いカスタマイズ能力により、お客様の独自の実験要件が信頼性と効率性をもって満たされることが保証されます。今すぐお問い合わせいただき、当社のソリューションがお客様のラボのパフォーマンスと歩留まりを最適化する方法についてご相談ください!

ビジュアルガイド