簡潔に言えば、現代の箱型炉は洗練されたデジタルシステムによって制御されています。これらのコントローラーは、温度センサーからのフィードバックを利用して、発熱体へ送られる電力を正確に調整し、炉チャンバーが驚くべき精度で目標温度に到達し、それを維持するようにします。

手動制御からデジタル制御への移行は、現代の炉技術における最も重要な進歩です。これは単なる利便性の問題ではなく、以前は達成不可能だった再現性があり、非常に正確でエネルギー効率の高い熱処理を可能にするものです。

現代の炉制御の中核

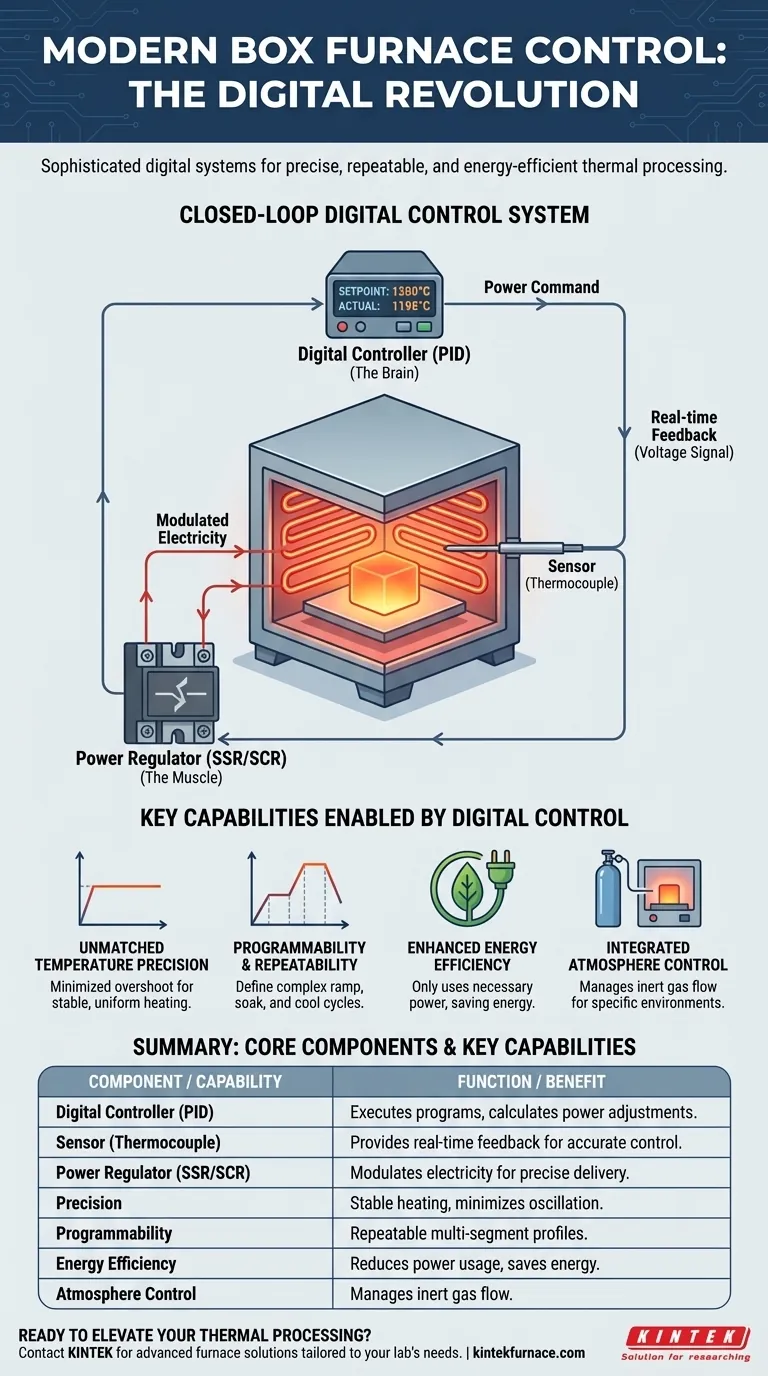

すべての現代の箱型炉の中心には、閉ループのデジタル制御システムがあります。このシステムは、加熱プロセスを自動的に管理するために協調して機能する3つの重要なコンポーネントで構成されています。

デジタルコントローラー(頭脳)

中心となるコンポーネントは、マイクロプロセッサーベースのコントローラーであり、多くの場合、PID(比例-積分-微分)コントローラーです。これが加熱プログラムを実行する頭脳です。

これは、実際の炉の温度と希望の温度(設定値)を継続的に比較し、目標を超過することなくそのギャップを埋めるために必要な電力の正確な量を計算します。

センサー(神経)

実際の温度を知るために、コントローラーはセンサー、通常は熱電対に依存します。熱電対は炉チャンバー内に配置され、チャンバーの温度に直接対応する小さな電圧を生成します。

このリアルタイムのフィードバックは、コントローラーに送り返される「神経信号」であり、コントローラーが常にインテリジェントな調整を行うことを可能にします。

電力調整器(筋肉)

コントローラーのコマンドは、ソリッドステートリレー(SSR)またはシリコン制御整流器(SCR)などの電力調整装置によって実行されます。

これらのデバイスは、発熱体を完全にオンまたはオフにするという粗雑な方法ではなく、電流の流れを調整します。これらは非常に精密なバルブのように機能し、設定温度に緩やかに近づき、それを維持するために必要なだけの電力を発熱体に供給します。

デジタル制御によって可能になる主要な機能

この自動化されたインテリジェントなシステムは、単一の温度を保持するだけでなく、はるかに広範なメリットを提供します。

比類のない温度精度

PIDアルゴリズムは、温度のオーバーシュートや振動を最小限に抑えることに優れています。これにより、非常に安定した均一な加熱が実現され、敏感な材料やプロセスにとって不可欠です。

プログラマビリティと再現性

ほとんどのデジタルコントローラーは、複雑な多セグメント加熱プロファイルをプログラムすることを可能にします。特定の昇温速度(加熱速度)、保持期間(温度を保持する時間)、および冷却ステップを定義できます。

一度プログラムが保存されると、毎回同じように実行でき、ヒューマンエラーを排除し、プロセスの再現性を保証します。

強化されたエネルギー効率

電力を精密に調整することにより、炉は必要なエネルギーのみを使用します。「保持」または「ソーク」期間中、コントローラーは温度を維持するために炉の最大電力のごく一部しか使用しない場合があり、これにより大幅なエネルギー節約につながります。

統合された雰囲気制御

不活性環境を必要とする用途では、多くの現代のコントローラーは熱だけでなく、それ以上のものを管理できます。これらは、加熱サイクルの特定の時点でアルゴンや窒素などのガスでチャンバーを自動的にパージするためにガス流量システムと統合できます。

トレードオフを理解する

デジタル制御は大きな進歩ですが、実用的な考慮事項を理解することが重要です。

複雑さ vs. 機能性

シンプルな単一設定値コントローラーを備えた炉は、非常に使いやすいです。完全にプログラム可能で、複数ガス対応のコントローラーははるかに強力ですが、オペレーターにとって学習曲線が急になります。

校正の重要性

デジタルシステムは信頼できますが、物理センサーは摩耗の影響を受けないわけではありません。熱電対は、特に非常に高温では、時間の経過とともにドリフトしたり劣化したりする可能性があります。コントローラーが正確な情報に基づいて機能していることを確認するためには、定期的な検証または校正が不可欠です。

データロギングと接続性

リモート監視、品質管理のためのプロセスデータロギング、ネットワーク統合などの高度な機能は、ますます一般的になっています。ただし、これらは多くの場合、ユニットのコストと複雑さを増すオプションのアップグレードです。

目標に合った適切な選択をする

理想的な制御システムは、お客様の特定の用途と要件に完全に依存します。

- 単純な熱処理や乾燥が主な目的の場合: 信頼性の高いPID機能と明確なディスプレイを備えた基本的なデジタルコントローラーで十分です。

- 複雑な材料合成や高度なセラミックスが主な目的の場合: 複数の多セグメントレシピを保存できる完全にプログラム可能なコントローラーが必要になります。

- 酸素に敏感な材料の処理が主な目的の場合: 統合された雰囲気管理と安全インターロックを備えた制御システムは不可欠です。

最終的に、炉の制御システムを理解することは、熱プロセスを習得し、一貫した高品質の結果を達成するための鍵です。

要約表:

| コンポーネント | 機能 | 主な特徴 |

|---|---|---|

| デジタルコントローラー(PID) | 加熱プログラムを実行 | 設定値と実測温度を比較し、電力調整を計算 |

| センサー(熱電対) | 炉内温度を測定 | 正確な制御のためのリアルタイムフィードバックを提供 |

| 電力調整器(SSR/SCR) | 発熱体への電力を調整 | 精密な電力供給を可能にし、オーバーシュートを低減 |

| 主要な機能 | 利点 | 例 |

| 温度精度 | 安定した均一な加熱 | 敏感な材料の振動を最小化 |

| プログラマビリティ | 再現性のある多セグメントプロファイル | 昇温速度、保持期間、冷却ステップ |

| エネルギー効率 | 電力使用量を削減 | 保持期間中のエネルギー節約 |

| 雰囲気制御 | 不活性ガス流量を管理 | 特定のサイクル向けにガスシステムと統合 |

高度な炉ソリューションで熱処理を向上させる準備はできていますか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に、お客様のニーズに合わせた高温炉システムを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて独自の実験要件を満たすための深いカスタマイズ機能によってサポートされています。 今すぐお問い合わせください。当社の精密制御炉がお客様のラボの効率と結果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド