要するに、中周波誘導炉は、鋼鉄のビレットなどの金属ワークピースを、延性を持つ特定の温度まで迅速かつ正確に加熱するために、鍛造および成形に使用されます。これにより、金属はプレスやハンマーによって容易に成形できるようになります。この技術の主な利点は、金属の内部で直接熱を発生させる能力であり、自動車や航空宇宙などの産業における大量生産、高品質生産に不可欠な、迅速で均一かつ効率的な加熱を保証します。

鍛造に中周波誘導を使用する中心的な理由は、単に金属を加熱するためだけでなく、従来の燃料式炉では達成できない速度、精度、効率のレベルを実現するためです。この制御は、より高品質な鍛造部品、材料の無駄の削減、そしてより合理化された製造プロセスに直接つながります。

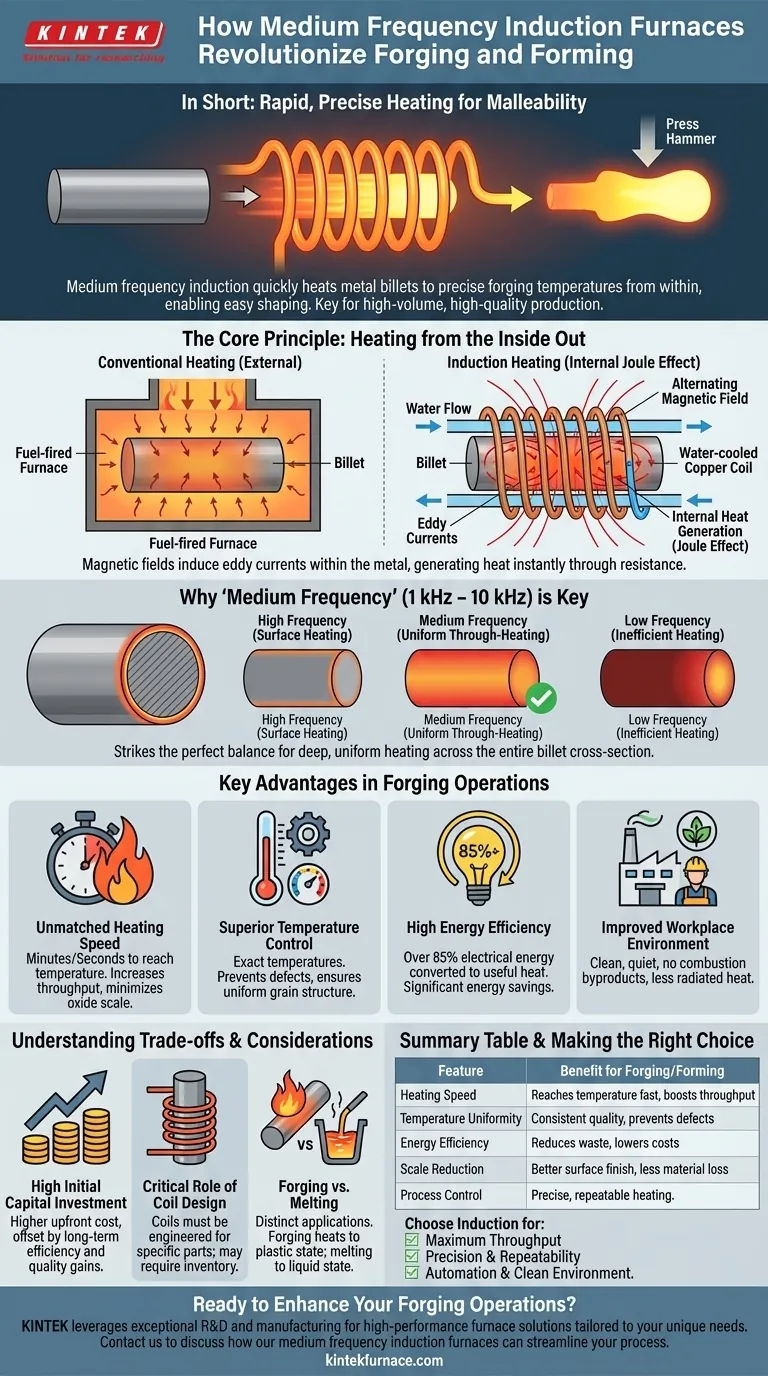

核心原理:内側から加熱する

鍛造におけるその役割を理解するには、まず誘導がどのように機能するかを理解する必要があります。それは、外側から加熱する従来のオーブンとは根本的に異なります。

電磁誘導がどのように熱を発生させるか

誘導炉は、水冷式の銅コイルを使用して強力な交流磁場を発生させます。金属製のワークピース(導電性があるもの)がこのコイル内に置かれると、磁場は金属自体の中に渦電流として知られる電流を誘導します。

これらの渦電流の流れに対する金属の自然な抵抗により、莫大で即座の熱が発生します。この現象はジュール効果と呼ばれ、電気コンロのヒーターが熱くなるのと同じ原理ですが、材料の内部で起こっています。

なぜ「中周波」が鍛造の鍵なのか

交流電流の周波数は非常に重要です。中周波(通常1 kHzから10 kHz)は、ビレットの断面全体を均一に加熱するのに十分な深さまで熱が浸透する加熱パターンを生成するため、鍛造に理想的です。

周波数が高すぎると表面しか加熱されず(表面硬化)、低すぎると効率が低下します。中周波は、成形前の固体金属部品を貫通加熱するのに最適なバランスをとります。

鍛造作業における主な利点

誘導加熱を選択する理由は、従来のガス炉や石炭炉に比べていくつかの明確な運用上の利点があるためです。

比類のない加熱速度

内部で熱が発生するため、金属は従来の炉では数時間かかるのに対し、数分、あるいは数秒で目標の鍛造温度に達します。これにより、生産量が大幅に増加します。

この速度はまた、金属表面に酸化スケールが形成されるのを最小限に抑えます。スケールが少ないということは、最終部品の表面仕上げが向上し、材料の損失が少ないことを意味します。

優れた温度制御と均一性

誘導システムは、信じられないほど正確な温度制御を提供します。電力は瞬時に調整でき、特定の合金に必要な正確な塑性変形温度までビレットが加熱されることを保証します。

この均一性により、欠陥、不均一な結晶粒構造、鍛造プロセス中の工具損傷につながる可能性のあるホットスポットやコールドスポットが防止されます。その結果、より信頼性が高く、再現性のある操作が可能になります。

高いエネルギー効率

誘導加熱は非常に効率的なプロセスであり、電気エネルギーの85%以上がワークピース内で直接有効な熱に変換されます。

従来の炉は、周囲環境や排気スタックから大量の熱を失います。誘導のターゲット加熱は、この無駄を最小限に抑え、大幅なエネルギー節約につながります。

作業環境の改善

誘導炉はクリーンで静かで、煙やCO2のような燃焼副産物を排出しません。燃料式炉よりも周囲に放出される熱がはるかに少なく、作業者にとってより安全で快適な環境を作り出します。

トレードオフと考慮事項の理解

強力ではありますが、誘導加熱はすべての加熱用途に対する万能の解決策ではありません。それには独自の技術的および経済的考慮事項が伴います。

高い初期設備投資

電源とカスタムコイルを含む誘導加熱システムの初期費用は、通常、単純なガス炉よりも高くなります。投資収益は、時間の経過とともに効率、スループット、品質の向上によって実現されます。

コイル設計の重要な役割

誘導コイルは万能の部品ではありません。最適な効率と加熱均一性を得るために、ワークピースのサイズ、形状、材料に合わせて慎重に設計する必要があります。

これは、さまざまな部品形状を鍛造する施設では、対応するコイルの在庫が必要になる場合があり、システムの複雑さとコストが増加することを意味します。

鍛造と溶解の用途

誘導の原理は鋳造工場で金属を溶解するためにも使用されますが、炉の設計と周波数は異なります。鍛造は固体ビレットを塑性状態まで加熱することを必要とするのに対し、溶解は完全に液体状態にする必要があります。参照元が誘導が溶解に使用されると述べているのは正しいですが、それは鍛造とは異なる用途です。

目標に合った適切な選択をする

適切な加熱技術の選択は、生産の優先順位に完全に依存します。

- 最大のスループットと部品品質が主な焦点である場合: 中周波誘導は、特に自動化された大量生産ラインにおいて、その速度、精度、再現性から決定的な選択肢となります。

- 少量生産の初期設備投資を最小限に抑えることが主な焦点である場合: 従来の燃料式炉は、より経済的な出発点となる可能性がありますが、効率と制御が低下するという代償が伴います。

- プロセス自動化とクリーンな作業環境が主な焦点である場合: 誘導加熱システムは、最新の自動製造セルにシームレスに統合され、環境と安全に大きなメリットをもたらします。

最終的に、鍛造に誘導加熱を導入することは、製造プロセスにおける制御と効率を優先するための戦略的な決定です。

要約表:

| 特徴 | 鍛造/成形における利点 |

|---|---|

| 加熱速度 | 鍛造温度に数分/数秒で到達し、スループットを向上 |

| 温度均一性 | 欠陥や工具損傷を防ぎ、一貫した部品品質を保証 |

| エネルギー効率 | 電気エネルギーの85%以上が熱に変換され、無駄を削減 |

| スケール削減 | 表面酸化を最小限に抑え、仕上げを改善し、材料損失を削減 |

| プロセス制御 | 特定の合金と形状に対する正確で再現性のある加熱 |

高度な加熱技術で鍛造・成形作業を強化する準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造能力を活用し、お客様独自のニーズに合わせた高性能炉ソリューションを提供しています。マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムに関する当社の専門知識と、強力な深層カスタマイズ能力を組み合わせることで、お客様の実験室や生産施設に必要な正確な加熱ソリューションを提供できます。

今すぐお問い合わせください。当社の中周波誘導炉が、お客様のプロセスを合理化し、部品品質を向上させ、製造効率を高める方法についてご相談ください。

ビジュアルガイド

関連製品

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉