はい、もちろんです。プラズマ強化化学気相成長(PECVD)は、複雑な形状の部品に均一なコーティングを施すのに非常に効果的な方法です。直接的な蒸着技術とは異なり、PECVDはエネルギーを与えられたガス、すなわちプラズマを使用し、これが複雑な形状の周りを流れ、それに適合するため、表面全体を包括的にカバーできます。

PECVDの主な利点は、複雑な形状をコーティングできることだけでなく、低温で幅広い高性能材料を使ってそれを行う能力にあります。成功の鍵は、複雑な表面で完璧な均一性を達成するには、厳密なプロセス制御が必要であり、自動的に保証されるものではないと理解することです。

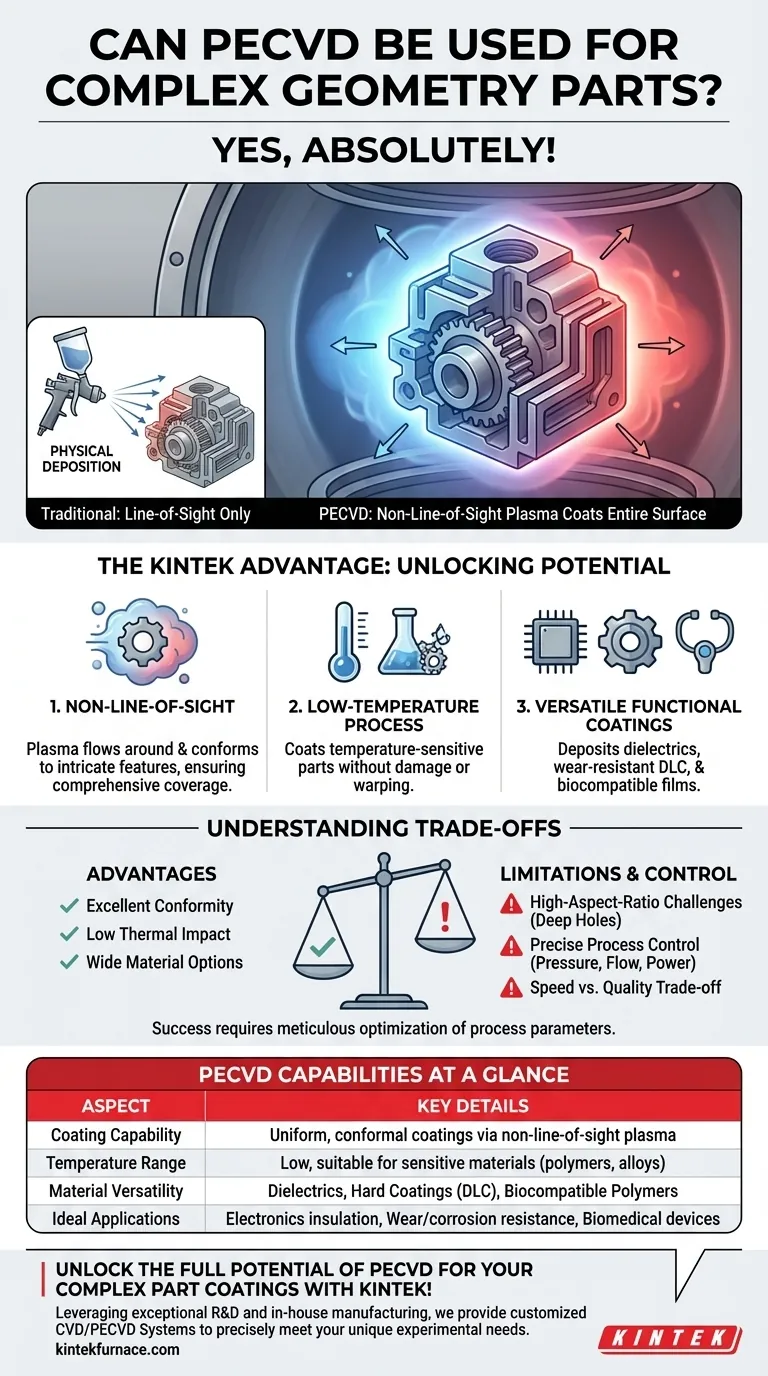

PECVDが複雑な形状にコーティングを施す方法

PECVDの独自の機能は、スプレーガンのように機能する物理的な蒸着方法とは異なる、その基本的なメカニズムに由来します。

非直接的蒸着の力

PECVDは非直接的(non-line-of-sight)プロセスです。ターゲットを物理的にスパッタリングする代わりに、前駆体ガスを真空チャンバーに導入し、それをプラズマに励起させます。

この反応性プラズマは、部品の向きに関係なく、部品全体を包み込みます。コーティングを形成する化学反応は、すべての露出した表面で直接起こるため、フィルムは曲線、チャネル内、鋭い角の周りにコンフォーマルに「成長」することができます。

低温で敏感な部品を保護

PECVDの際立った特徴は、従来の化学気相成長(CVD)と比較して、比較的低い動作温度であることです。

これにより、ポリマーや特定の金属合金などの温度に敏感な材料を、熱損傷や反りを引き起こすことなくコーティングすることが可能になります。特にバイオメディカル分野やエレクトロニクス分野の複雑な部品は、しばしばそのような材料で作られています。

機能性コーティングの多様性

複雑な形状をコーティングできることは、そのコーティングが必要な機能を提供する場合にのみ有用です。PECVDは、多様な材料を堆積させることに優れています。

これには、電気絶縁用の誘電体(二酸化ケイ素(SiO2)や窒化ケイ素(Si3N4)など)、耐摩耗性用のダイヤモンドライクカーボン(DLC)などの硬質コーティング、生体適合性または耐食性表面を生成するための特殊なポリマーが含まれます。

トレードオフを理解する

PECVDは強力ですが、万能ではありません。複雑な部品に高品質で均一なコーティングを施すには、プロセス上の制約を慎重に考慮する必要があります。

コンフォーマリティには限界がある

PECVDは一般的な適合性には優れていますが、非常に高いアスペクト比の形状(非常に深く狭い穴や溝)は課題となることがあります。

前駆体ガスがこれらの形状の底部に到達する前に枯渇したり、プラズマ密度が変化したりすることで、底部が上部よりも薄いコーティングになることがあります。これはガス輸送とプラズマ物理学の要因です。

プロセス制御は必須

複雑な表面に真に均一なコーティングを施すには、綿密な最適化が必要です。

チャンバー圧力、ガス流量、RF電力、さらにはチャンバー内の部品の配置といった要因を正確に制御する必要があります。平坦なウェーハで機能するものが、大幅なプロセス開発なしに多面的な機械部品で機能することはありません。

蒸着速度と膜質のトレードオフ

蒸着速度と得られる膜質の間には、しばしばトレードオフがあります。

部品をあまりにも速くコーティングしようとすると、特に困難な形状の場合、密度が低く、多孔質で密着性の低い膜になる可能性があります。より遅く、より制御された蒸着の方が、通常は高品質で均一なコーティングが得られます。

目的に合った適切な選択をする

PECVDが適切なソリューションであるかどうかを判断するには、その能力を特定の技術的要件と照合する必要があります。

- 主な焦点が電気絶縁である場合:PECVDは、SiO2のような高品質の誘電体で複雑な電子部品やセンサーをコンフォーマルにコーティングするのに優れた選択肢です。

- 主な焦点が耐摩耗性または耐食性である場合:この技術は、歯車、金型、医療用インプラントなどの機械部品に硬質DLCまたは不活性セラミック膜を適用するのに理想的です。

- 主な焦点がポリマーデバイス上の生体適合性表面である場合:PECVDの低温プロセスは、基板を損傷することなく、複雑なポリマーベースの医療機器に機能性コーティングを施すことができる数少ない方法の1つです。

最終的に、PECVDの強みは、最も困難な部品設計であっても、機能材料の堆積と優れた適合性を組み合わせる能力にあります。

概要表:

| 側面 | 主な詳細 |

|---|---|

| コーティング能力 | 非直接的なプラズマプロセスを介した、複雑な形状への均一でコンフォーマルなコーティング |

| 温度範囲 | 低温操作、ポリマーや合金などの敏感な材料に適している |

| 材料の多様性 | 誘電体(例:SiO2)、硬質コーティング(例:DLC)、生体適合性ポリマーを堆積 |

| 主な利点 | 優れた表面被覆率、低い熱影響、幅広い材料選択肢 |

| 制限事項 | 高いアスペクト比の形状に課題あり。均一性のために精密なプロセス制御が必要 |

| 理想的な用途 | 電子機器の絶縁、耐摩耗性/耐食性、生体医療デバイスのコーティング |

KINTEKで、複雑な部品コーティングのためのPECVDの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、当社は専門のCVD/PECVDシステムを含む、高度な高温炉ソリューションを提供しています。当社の強力な詳細カスタマイズ能力により、エレクトロニクス、バイオメディカルデバイス、または産業部品のいずれであっても、お客様固有の実験ニーズに正確に対応します。今すぐお問い合わせください。当社のオーダーメイドのPECVDソリューションが、お客様のコーティングプロセスをどのように強化し、研究室での革新を推進できるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉