蒸留サイクルを5回繰り返しました。材料は高価値合金であり、真空は安定しており、温度プロファイルも完璧に見えます。それにもかかわらず、分析結果はばらばらで、目標の99.99%にはほど遠いものでした。あなたは数日間、再校正、ランプレートの調整、プロセスのすべてのステップの疑問視に費やしましたが、結果は依然として頑固に一貫性がありません。このシナリオにうんざりするほど慣れているなら、あなたは一人ではありません。

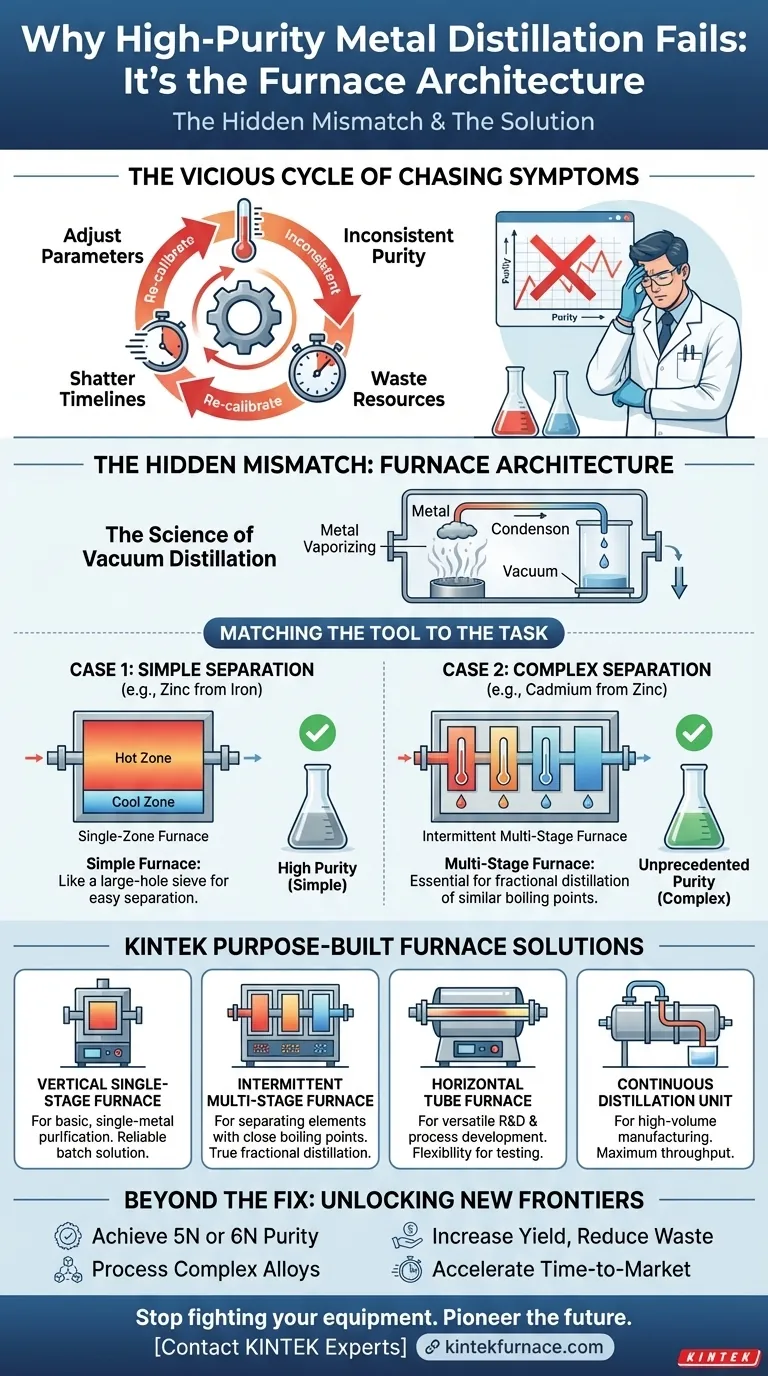

症状を追いかける悪循環

多くの研究所や生産施設は、真空蒸留による金属精製の試みにおいて、コストのかかるループにはまってしまいます。不十分な結果に対する典型的な対応は、操作パラメータを調整することです。

- 「最高温度での保持時間を増やしてみましょう。」

- 「もっと深い真空で不純物をより多く引き出せるかもしれません。」

- 「ゆっくりとした冷却ランプを試してみましょう。」

これらの調整はわずかな改善をもたらすかもしれませんが、根本的な問題を解決することはめったにありません。これは重大なビジネス上の結果につながります。プロジェクトのタイムラインは粉砕され、高価な原材料は無駄になり、次世代製品の研究開発は停止します。チームは自信を失い、優れた機械的強度、延性、または電気的特性を持つ材料を生産するという目標は、手の届かないところにあります。誰もが間違った場所を見ているため、中心的な問題に対処されていません。

隠された不一致:なぜ炉のアーキテクチャが真犯人なのか

転換点は、「私の設定は正しいか?」と尋ねるのをやめ、「私の機器はこの仕事に適しているか?」と尋ね始めたときに訪れます。

ほとんどの蒸留の試みが失敗する根本的な理由は、精製タスクと炉の物理的な設計、つまりアーキテクチャとの不一致です。最も高度なコントローラーと最も強力な真空ポンプを持っていても、炉が特定の分離課題のために構築されていない場合、常に負け戦を戦うことになります。

科学は単純です。真空蒸留は、金属を加熱して蒸発させ、その後、不純物を残して、その蒸気を別の場所に凝縮させることによって機能します。しかし、異なる精製タスクには、根本的に異なる物理的セットアップが必要です。

ケース1:単純な分離 vs. 複雑な分離

沸点の非常に異なる主金属と不純物を分離していると想像してください(例:亜鉛から鉄を分離)。単一のホットゾーンと単一のクールな凝縮ゾーンを備えた単純な炉で十分です。これは、岩と砂を分離するために大きな穴のふるいを使用するようなものです。

しかし、沸点が非常に似ている2つの金属を分離する必要がある場合はどうでしょうか(例:亜鉛からカドミウム)?これは分留と呼ばれます。単一ゾーン炉の温度を調整しても、決して機能しません。これは、同じふるいで細かい砂と砂糖を分離しようとするようなものです。不可能です。このためには、複数の明確な凝縮ゾーンを備え、それぞれが正確で異なる温度に保たれている炉が必要です。この多段階アーキテクチャにより、異なる金属蒸気が選択的に凝縮し、クリーンな分離を達成できます。

ケース2:ラボスケール vs. 生産スケール

同様に、研究開発における高精度バッチ作業用に設計された炉は、高スループットの産業生産用に構築された炉とはアーキテクチャが異なります。バッチ炉は、たとえ大型であっても、真空を破ることなく動作する供給および排出システムで特別に設計された連続蒸留ユニットの効率を提供することはできません。

一般的な「修正」は、問題がハードウェア(炉の設計)にあるときにソフトウェア(プロセスパラメータ)を変更しようとするため、失敗します。

ツールとタスクのマッチング:目的構築炉の原則

一貫した高純度の結果を達成するには、炉を単なるホットボックスとして考えることから脱却する必要があります。それは、アーキテクチャが望ましい冶金学的成果を直接可能にする、目的構築の機器として見る必要があります。

まさにここで、炉工学の深い理解が不可欠になります。解決策は、最も高い温度定格の炉を購入することではありません。特定の目標のためにアーキテクトされた炉を取得することです。

- 基本的な単一金属精製の場合:垂直単段炉は、信頼性が高く費用対効果の高いバッチソリューションを提供します。

- 沸点が近い複数の元素の分離の場合:明確な温度ゾーンを備えた間欠多段炉は、真の分留を効果的に実行する唯一の方法です。

- 多用途の研究開発およびプロセス開発の場合:水平管炉は、小規模でさまざまな条件や雰囲気のテストを行う柔軟性を提供します。

- 大量生産の場合:連続蒸留ユニットは、最大の処理能力と中断のない操作のために設計されています。

ここで、KINTEKの専門知識が課題をソリューションに変えます。私たちは単にカタログから製品を販売するのではなく、深い研究開発と社内製造能力を活用して、プロセスに正確に一致する炉ソリューションを提供します。私たちの深いカスタマイズ能力は、独自の精製課題が必要とする正確な多段階、連続、または特殊な雰囲気システムを設計および構築できることを意味します。私たちは、プロセスの原則に基づいてゼロから設計された、適切なツールを提供します。

修正を超えて:新しい材料のフロンティアを解き放つ

炉が障害ではなく、可能にするものになると、すべてが変わります。基本的な純度を達成するための苦労は、可能性の探求に変わります。

あなたのニーズに合わせて目的構築されたアーキテクチャにより、次のことが可能になります。

- 前例のない純度レベル(例:5Nまたは6N)を達成し、半導体、航空宇宙、医療機器などの最先端アプリケーション向けの新しい材料特性を解き放ちます。

- 以前は分離が困難だった複雑な合金を自信を持って処理し、研究および製品開発の新しい道を開きます。

- 収率を劇的に向上させ、廃棄物を削減し、運用全体の経済的実行可能性を向上させます。

- 成功した研究開発からスケーラブルな生産まで、明確で信頼性の高い技術経路で移行することにより、市場投入までの時間を加速します。

基本的な機器の不一致に成功の限界を決定させるのをやめましょう。炉のアーキテクチャを科学的目標に合わせることで、機器との戦いから先進材料の未来を先駆けることへと移行します。

あなたの材料精製課題はユニークであり、あなたの炉ソリューションもそうであるべきです。増分的な調整を超えて、蒸留問題を根本的に解決する準備ができているなら、私たちの専門家チームがあなたのプロジェクトに必要な正確な熱ソリューションの設計をお手伝いします。専門家にお問い合わせください目的構築炉があなたのイノベーションの次の段階をどのように解き放つことができるかについて話し合います。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 2200 ℃ タングステン真空熱処理焼結炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究室のための 1800℃高温マッフル炉

- 底部昇降式ラボ用マッフル炉