要するに、プロセスが正確な雰囲気制御、汚染からの保護、または小規模サンプルの急速な加熱サイクルを要求する場合、チャンバー炉よりもチューブ炉が選ばれます。その密閉されたチューブ設計は、標準的なチャンバー炉では非現実的または不可能な真空または不活性ガス環境を作り出すのに特に適しています。

チューブ炉とチャンバー炉の選択は、どちらが「優れているか」ではなく、そのタスクに構造的に適しているかどうかの問題です。チューブ炉は小容量に対する雰囲気の完全性と速度を優先しますが、チャンバー炉は空気中で行われるプロセスに対する容量と汎用性を優先します。

核心的な利点:雰囲気制御

チューブ炉を選択する最も重要な理由は、サンプル周辺のガス環境を厳密に制御できる能力です。この能力は、その基本的な設計から直接生じます。

純度のための密閉環境

チューブ炉は、セラミック、石英、または金属のワークチューブを使用し、その両端が密閉されています。これにより、サンプルを外部の空気や炉の加熱要素から隔離します。

この密閉システムにより、改変された雰囲気を導入できます。真空を引き出して周囲のガスを除去したり、窒素やアルゴンなどの特定のガスを流して、感度の高い材料のために不活性環境を作り出したりできます。

汚染からの保護

ワークチューブは二方向への保護バリアとして機能します。炉の断熱材や加熱要素から剥がれ落ちる可能性のある粒子からサンプルをシールドします。

同時に、炉自体を保護します。サンプルが加熱中に腐食性の蒸気や副産物を放出する場合、それらの汚染物質はチューブ内に閉じ込められ、より高価な炉部品への損傷を防ぎます。

サンプルサイズと速度が重要な場合

雰囲気制御に加えて、チューブ炉の物理的な形状は、特に研究開発設定において、特定のアプリケーションで明確な利点を提供します。

小規模サンプルに最適

チューブ炉は本質的に小規模サンプル向けに設計されています。内部容積が限られているのは欠点ではなく、少量の材料のみをテストまたは合成するアプリケーションにとっての特長です。

急速な加熱と冷却

かさばるチャンバー炉と比較して熱容量が小さいため、チューブ炉はより速く加熱および冷却できます。これにより、プロセスのサイクルが速くなり、迅速なテストや実験のためのスループットが向上します。

トレードオフの理解

チューブ炉を選択するということは、その特殊な利点と引き換えに、明確な一連の制限を受け入れることを意味します。

限られた容量とスループット

最も明白なトレードオフは容積です。チューブ炉は大規模またはかさばる部品を処理できません。それは基本的に低容量・高精度のツールであり、バルク熱処理や大規模生産には不向きです。

サンプル形状の制約

サンプルはチューブの直径内に物理的に収まる必要があります。これは、チャンバー炉の開放的な箱型設計よりも、処理できるものの形状とサイズをはるかに制限します。

システムの複雑性の増加

制御された雰囲気を実現するには、真空ポンプ、ガス流量制御装置、およびシールフランジなどの追加機器が必要です。これは、周囲の空気中で動作する単純なチャンバー炉には存在しない、運用の複雑さとコストの層を追加します。

プロセスに適した選択を行う

特定の目標が、その仕事に適切なツールを決定します。

- もし主な焦点が高純度処理または空気感受性材料の取り扱いであれば: チューブ炉は、密閉された制御された雰囲気を維持できるため、唯一実行可能な選択肢です。

- もし主な焦点が大量の部品またはかさばるアイテムの空気中での熱処理であれば: チャンバー炉は必要な容量とシンプルさを提供します。

- もし主な焦点が小規模サンプルでの迅速な材料テストまたは新しいプロセスの開発であれば: チューブ炉は効率的な研究開発に必要な速度と制御を提供します。

根本的な設計の違いを理解することで、処理ニーズに直接適合する炉を自信を持って選択できます。

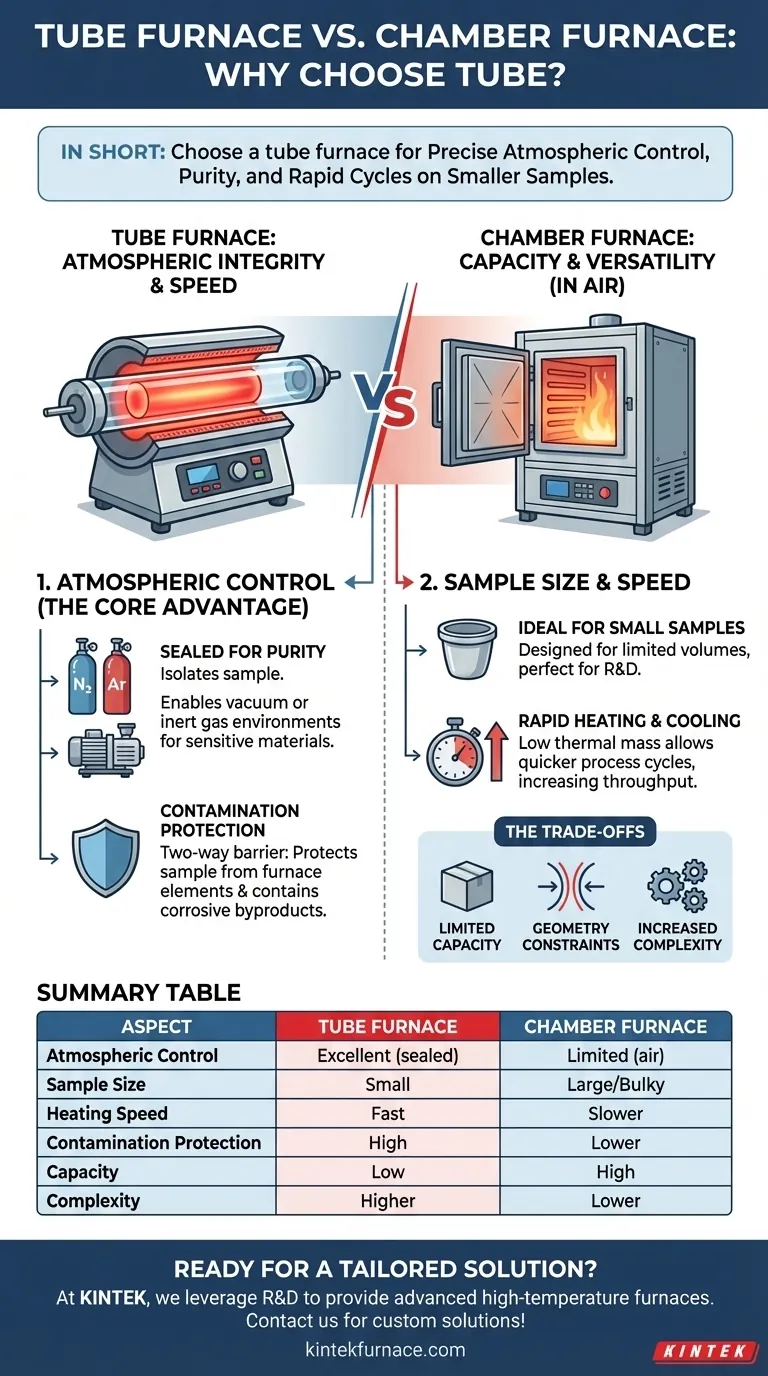

概要表:

| 側面 | チューブ炉 | チャンバー炉 |

|---|---|---|

| 雰囲気制御 | 優れている(真空/不活性ガス用の密閉チューブ) | 限定的(通常は空気に開放) |

| サンプルサイズ | 小規模サンプルに最適 | 大容量/かさばるアイテムにより適している |

| 加熱/冷却速度 | 速い(熱容量が小さい) | 遅い(熱容量が大きい) |

| 汚染からの保護 | 高い(サンプルを隔離する) | 低い(要素に露出する) |

| 容量 | 低容量 | 大容量 |

| 複雑性 | 高い(追加機器が必要) | 低い(よりシンプルな操作) |

テーラーメイドの炉ソリューションで研究室の能力を高める準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、チューブ炉、マッフル炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉を提供しています。当社の強力な深いカスタマイズ能力により、雰囲気制御、純度、効率に関するお客様固有の実験ニーズに正確に対応できます。本日お問い合わせいただき、当社のソリューションがお客様のプロセスを最適化し、研究を推進する方法についてご相談ください!

ビジュアルガイド