要するに、真空ろう付けは、極めて強力で、クリーンで、信頼性の高い接合部を生成するため、航空宇宙産業で好まれます。このプロセスは、タービンブレードや熱交換器などの重要なコンポーネントに使用される軽量で高性能な合金を、その材料特性を損なうことなく接合する独自の能力を持っており、極端な作動環境に耐えることを保証します。

好まれる中心的な理由は、単なる品質の向上ではなく、根本的な必要性です。真空環境は、現代の航空宇宙飛行の基礎となる反応性が高く耐熱性のある超合金を接合する際に、壊滅的な酸化や汚染を防ぐ唯一の方法です。

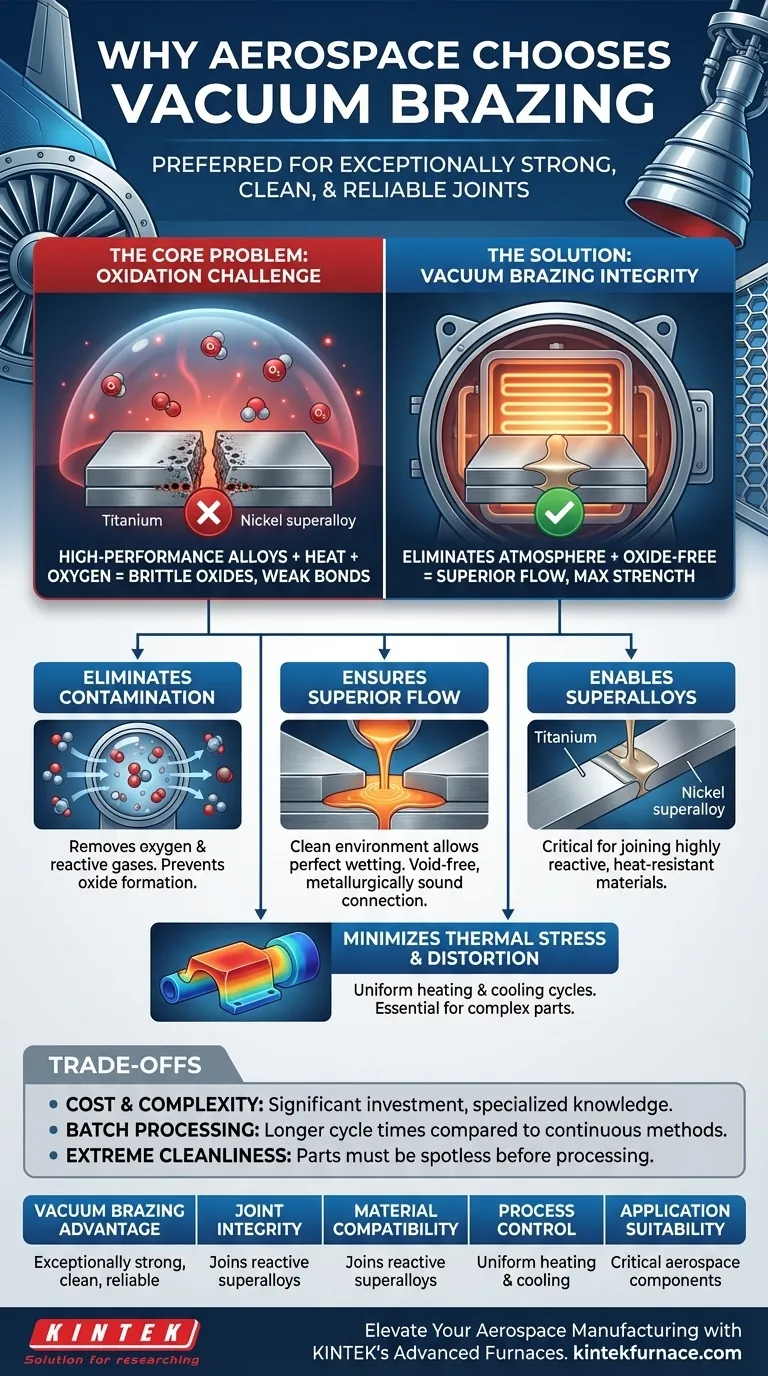

根本的な問題:なぜ標準的なろう付けは航空宇宙分野では不十分なのか

真空ろう付けの価値を理解するためには、まず航空宇宙製造特有の課題を理解する必要があります。性能、安全性、軽量化への要求は絶対的なものです。

高性能合金の課題

航空宇宙エンジニアは、チタン合金やニッケル基超合金などの材料に頼っています。これらの材料は、その驚異的な強度対重量比と極めて高い温度で性能を発揮する能力により選ばれます。

しかし、これらの材料には大きな欠点があります。それは、特に加熱されたときに、大気中のガス、特に酸素と非常に反応しやすいことです。

酸化の脅威

空気中で加熱されると、これらの先進的な合金の表面に脆い酸化物が急速に形成されます。

このような条件下で接合部をろう付けしようとすると、これらの酸化物層がフィラーメタルが接合部に適切に濡れたり流れ込んだりするのを妨げます。その結果、応力下で必ず破損する、弱く不完全な、介在物だらけの結合部ができます。

絶対的な清浄度の必要性

酸素以外にも、微量の他の大気ガスや表面汚染物質でさえも、接合部に不純物を持ち込む可能性があります。失敗点が一つでも壊滅的な結果につながる可能性がある航空宇宙分野では、そのような汚染は許されません。

真空ろう付けがいかにして比類のない完全性を実現するか

真空炉ろう付けは、方程式から大気を取り除くことにより、酸化と汚染という根本的な問題を直接解決します。

大気汚染を排除する

プロセスを高い真空下で実行することにより、炉は実質的にすべての酸素やその他の反応性ガスを除去します。これにより酸化層の形成が防がれ、ろう付けフィラーメタルが純粋な母材と直接相互作用できるようになります。

優れたフィラーメタルの流れを保証する

真空のクリーンで酸化物のない環境では、溶融したフィラーメタルは毛細管現象により接合部に完全に流れ込みます。これにより、最大の強度と延性を備えたボイドのない、冶金学的に健全な接続が作成されます。

先進的な超合金の使用を可能にする

真空ろう付けは、標準的な金属を接合するより良い方法であるだけでなく、反応性超合金を正常に接合することを可能にする**イネーブルテクノロジー**でもあります。これなしでは、これらの材料から複雑なアセンブリを作成することは不可能です。

熱応力と歪みを最小限に抑える

真空炉は、極めて均一で精密に制御された加熱および冷却サイクルを提供します。このゆっくりとした均一なプロセスは、内部応力と歪みを最小限に抑え、これはタービン部品やハニカムパネルなどの複雑で寸法的に敏感な部品を製造する際に極めて重要です。

トレードオフの理解

その利点は明らかですが、真空ろう付けには実用的な考慮事項がないわけではありません。それは、性能要件が投資に見合う場合に下される意図的な選択です。

コストと複雑さ

真空炉は大きな設備投資となります。これらは複雑な機械であり、操作と保守には専門的な知識が必要なため、標準的な雰囲気ろう付けよりもプロセスが高価になります。

バッチ処理の制限

真空ろう付けはバッチ処理です。部品を装填し、チャンバーを密閉し、真空を引き、加熱サイクルを実行し、部品を取り出す前に冷却する必要があります。これにより、連続ろう付け方法と比較してサイクルタイムが長くなります。

極度の清浄度の要件

このプロセスでは、部品が炉に入る前に**完璧にクリーン**であることが要求されます。部品上の油分、残留物、汚染物質は真空中で「アウトガス」してプロセスを台無しにし、炉全体を汚染する可能性があります。

アプリケーションにとっての正しい選択をする

接合プロセスを選択するには、その能力と主要なエンジニアリング目標を一致させる必要があります。

- ミッションクリティカルな信頼性と高温性能が主な焦点である場合:真空ろう付けは、タービンブレード、燃料噴射装置、エンジンコンポーネントなどの部品にとって、譲れない標準です。

- 複雑なアセンブリで最大の強度対重量比を達成することが主な焦点である場合:真空ろう付けの均一性と清浄度は、堅牢なハニカム構造や軽量フレームを作成するために不可欠です。

- 一般的な、反応性の低い金属のコスト効率の良い接合が非構造部品の主な焦点である場合:よりシンプルな制御雰囲気またはトーチろう付け方法の方が、より実用的で経済的な選択肢となる場合があります。

結局のところ、真空ろう付けを採用することは、失敗が許されない場所で冶金学的完全性と絶対的な信頼性を優先するための戦略的な決定となります。

要約表:

| 側面 | 真空ろう付けの利点 |

|---|---|

| 接合部の完全性 | 酸化や汚染なしに、極めて強力で、クリーンで、信頼性の高い接合部を生成する。 |

| 材料適合性 | チタンやニッケル基合金などの反応性超合金の接合を可能にする。 |

| プロセス制御 | 均一な加熱と冷却を保証し、熱応力と歪みを最小限に抑える。 |

| アプリケーションの適合性 | タービンブレードや熱交換器などの重要な航空宇宙コンポーネントに最適。 |

KINTEKの先進的な高温炉ソリューションで航空宇宙製造を向上させましょう!卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室に信頼性の高い真空ろう付けシステムを提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験要件に対する正確なソリューションを保証し、比類のない接合部の完全性と性能をもたらします。お客様のミッションクリティカルなアプリケーションをどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド