本質的に、プラズマ援用化学気相成長法(PECVD)は、従来のCVDに必要とされる激しい熱をプラズマからのエネルギーに置き換えるため、熱に弱い基板にとって好ましい手法です。この根本的な転換により、通常100°Cから400°Cという大幅に低い温度で高品質の薄膜を堆積させることが可能になり、高い熱負荷に耐えられない材料の損傷を防ぎます。

重要な知見は、PECVDが化学反応のエネルギー源を基板の温度から切り離す点にあります。前駆体ガスを分解するためにシステム全体を加熱するのではなく、電界を使用して反応性の高いプラズマを生成し、基板に破壊的な熱を加えることなく膜成長を可能にします。

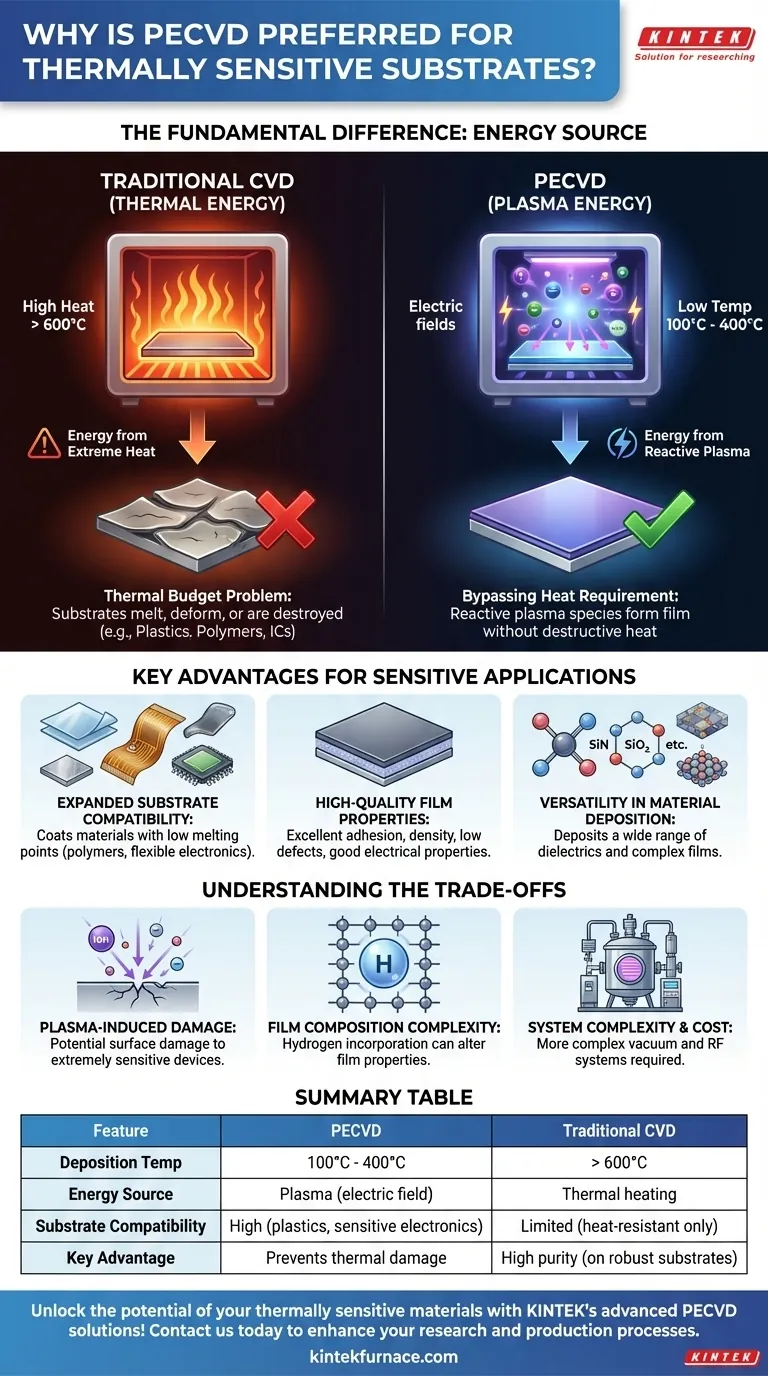

根本的な違い:熱エネルギー vs. プラズマエネルギー

PECVDと従来のCVDの選択は、化学前駆体にエネルギーがどのように供給されるかにかかっています。この単一の違いは、扱うことができる材料の種類に大きな影響を与えます。

従来のCVD:熱バジェットの問題

従来の化学気相成長法(CVD)は、完全に熱エネルギーに依存しています。基板と前駆体ガスは非常に高い温度、多くの場合600°C以上に加熱されます。

この高熱が、ガスが反応して基板上に固体膜を堆積させるために必要な活性化エネルギーを提供します。この「熱バジェット」は、溶解したり、変形したり、破壊されたりするプラスチック、ポリマー、特定の集積回路など、多くの材料にとっては単純に高すぎます。

PECVD:熱要件の回避

PECVDは、方程式に新しい形態のエネルギー、すなわちプラズマを導入します。プラズマは、強い電界を印加することによって生成される、非常に高エネルギー状態のガスです。

このプロセスにより、ガス原子から電子が剥ぎ取られ、反応性の高いイオン、ラジカル、自由電子の混合物が生成されます。

プラズマがいかにして低温堆積を可能にするか

重要なのは、プラズマ内の反応性種が、目的の膜を形成・反応させるために必要なエネルギーをすでに持っていることです。彼らは熱い表面からの追加のエネルギーを必要としません。

これらの高エネルギー粒子が比較的低温の基板と接触すると、凝縮して高品質で高密度の膜を形成します。反応のためのエネルギーは、基板を極端な温度に加熱することからではなく、プラズマ自体から供給されます。

デリケートな用途における主な利点

PECVDの低温特性は、高温法では不可能な能力を解き放ち、現代のエレクトロニクスや材料科学にとって不可欠なものとなっています。

基板適合性の拡大

最も直接的な利点は、融点が低い、または熱安定性が低い材料をコーティングできることです。これにより、適用可能な基板の範囲が劇的に広がります。

これには、ポリマー、フレキシブルプラスチック、高温処理に耐えられない既存のコンポーネントを持つ複雑な電子デバイスなどが含まれます。

高品質の膜特性

低温であるにもかかわらず、PECVDは優れた特性を持つ膜を生成します。高エネルギーのプラズマ環境は、強力な基板密着性を促進します。

さらに、高密度、低欠陥率、良好な電気特性(絶縁性や導電性など)を持つ膜を形成でき、これらは高性能デバイスにとって極めて重要です。

材料堆積の多様性

プラズマ駆動プロセスは非常に多用途であり、多くの従来のCVD法よりも広範な材料の堆積を可能にします。

これには、窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)などの一般的な誘電体や、半導体製造や保護コーティングに使用されるより複雑な膜が含まれます。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。客観的な評価には、その潜在的な欠点を理解することが必要です。

プラズマ誘起損傷の可能性

低温堆積を可能にする高エネルギーイオンは、基板表面に物理的な衝突を与える可能性もあります。極度にデリケートな電子デバイスの場合、これは微妙な表面または表層の損傷を引き起こす可能性があります。

膜組成の複雑さ

前駆体ガスにはしばしば水素が含まれるため(例:シラン、SiH₄)、PECVD膜は水素原子をその構造に取り込む可能性があります。これは膜の電気的および機械的特性を変化させる可能性があり、プロセス中に慎重に制御する必要があります。

システムの複雑さ

PECVD反応装置は、単純な熱CVD炉よりも本質的に複雑で高価です。プラズマを生成・維持するためには、洗練された真空システム、ガスハンドリング、高周波(RF)電源が必要です。

目標に合わせた正しい選択を行う

堆積技術の選択は、基板の制約と目的とする膜特性に合わせる必要があります。

- 主要な焦点がプラスチックやポリマーなどの熱に弱い材料のコーティングである場合: PECVDは、その低温プロセスにより、決定的な、しばしば唯一の選択肢となります。

- 主要な焦点が堅牢な基板上での可能な限り最高の膜純度と結晶性の達成である場合: 基板が熱に容易に耐えられるのであれば、高温の熱CVDプロセスの方が優れている可能性があります。

- 主要な焦点がデバイス性能と基板の柔軟性のバランスを取ることである場合: PECVDは優れた妥協案を提供し、広範な材料に対する高度な用途で高品質のコーティングを可能にします。

結局のところ、PECVDがいかにして熱を置き換えるためにプラズマを利用するかを理解することは、革新的な材料およびデバイスの製造のためにその独自の利点を活用することを可能にします。

要約表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| 堆積温度 | 100°C - 400°C | > 600°C |

| エネルギー源 | プラズマ(電界) | 熱加熱 |

| 基板適合性 | 高い(プラスチック、ポリマー、デリケートな電子機器) | 限定的(耐熱材料のみ) |

| 膜品質 | 高い密着性、密度、多用途性 | 高純度だが高温が必要 |

| 主な利点 | 基板の熱損傷を防止 | 堅牢な基板に適している |

KINTEKの高度なPECVDソリューションで、熱に弱い材料の可能性を解き放ちましょう! 優れた研究開発と社内製造を活用し、当社はCVD/PECVDシステムのような高温炉システムを提供し、多様な研究所の精密な低温堆積のニーズに応えます。当社の強力な深いカスタマイズ能力により、高品質の薄膜を提供しながら基板を保護するという、お客様固有の実験ニーズを満たすことができます。今すぐお問い合わせいただき、研究および製造プロセスをどのように向上できるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉