現代のマイクロエレクトロニクスにおいて、プラズマ強化化学気相成長法(PECVD)は、低温で不可欠な高品質薄膜を成膜するため、極めて重要な製造工程です。この能力は、以前に製造された構造を損傷したり、デバイスの電気的完全性を損なうことなく、今日の複雑な多層回路を構築するために不可欠です。

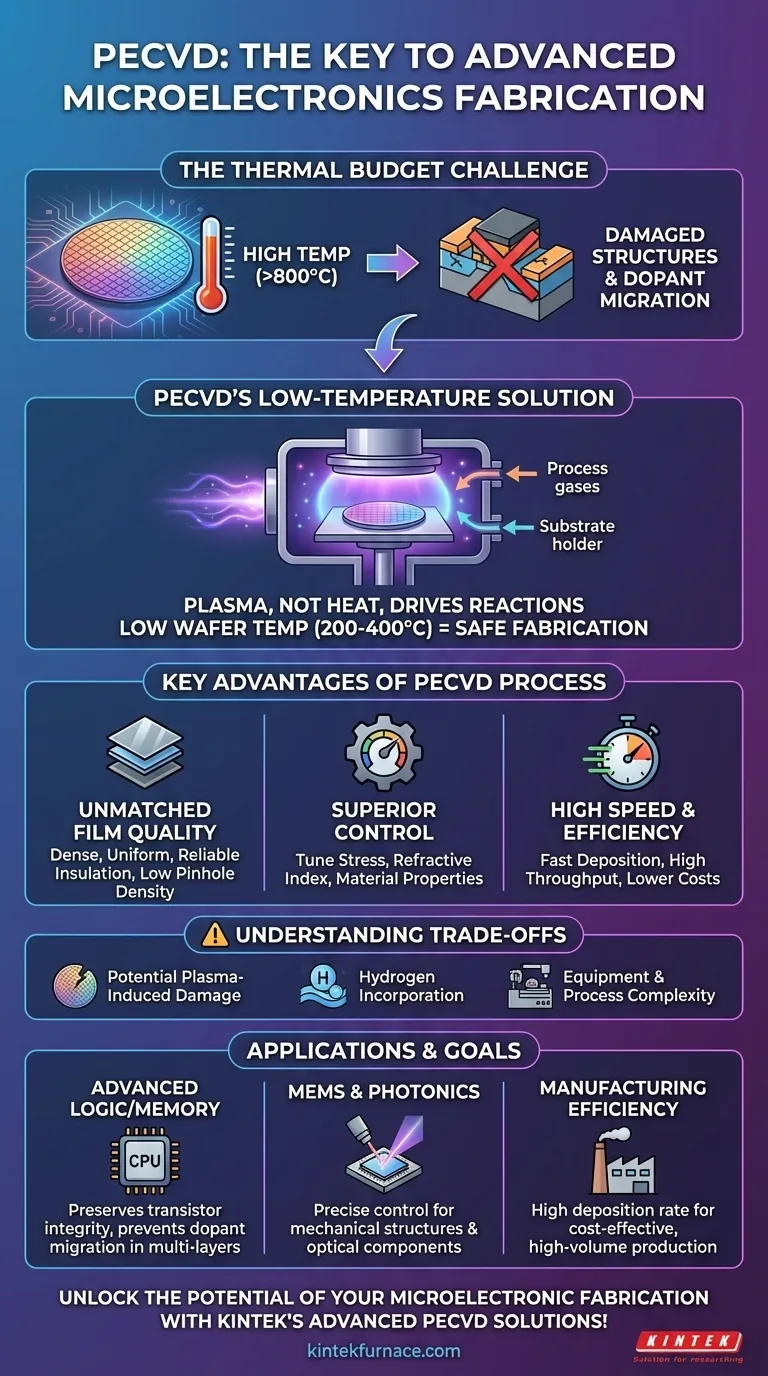

先進的なマイクロチップ製造における核となる課題は、単に材料を成膜することではなく、ますます厳しくなる「熱バジェット」の範囲内でそれを行うことです。PECVDは、熱ではなくプラズマのエネルギーを利用して化学反応を促進することでこの問題を解決し、従来の高温法では不可能だったデバイスの作成を可能にします。

核となる課題:縮小する熱バジェット

PECVDの重要性の核心にあるのは、熱バジェットの概念です。これは、性能が劣化する前に、半導体ウェハーがその製造工程全体でさらされる可能性のある熱の総量です。

高温が問題となる理由

デバイスが縮小するにつれて、熱に対して信じられないほど敏感になります。従来の化学気相成長法(CVD)で使用されるような高温は、主に2つの問題を引き起こします。

第一に、ウェハー上にすでに存在する繊細な構造や材料を損傷する可能性があります。第二に、より重要なこととして、ドーパント(シリコンに意図的に添加され、その電気的特性を制御する不純物)が意図された位置から移動または拡散する原因となります。この移動は、トランジスタの精密な電気設計を台無しにし、デバイスを役に立たなくします。

PECVDの解決策:熱ではなくプラズマ

PECVDは、反応チャンバー内にイオン化ガスであるプラズマを生成することで、この制限を回避します。このプラズマは、前駆体ガスを分解し、膜堆積に必要な化学反応を促進するために必要なエネルギーを供給します。

エネルギーが熱的な攪拌ではなくプラズマから供給されるため、ウェハー自体ははるかに低い温度(通常200~400°C)に保つことができ、損傷やドーパントの移動を引き起こす閾値をはるかに下回ります。

PECVDプロセスの主な利点

温度問題を解決するだけでなく、PECVDは、高量産製造に不可欠な制御、品質、および速度の独自の組み合わせを提供します。

比類のない膜品質と完全性

PECVDは、緻密で均一で、基板にしっかりと密着する膜を生成します。このプロセスにより、ピンホールが少なく、亀裂の可能性が低くなり、信頼性の高い絶縁層や保護層を作成するために重要です。結果として得られる膜は、腐食や湿度に対する優れた耐性を提供します。

材料特性の優れた制御

ガス組成、圧力、プラズマパワーを調整することで、エンジニアは成膜される膜の特性を正確に調整できます。これには、機械的応力、屈折率(光学部品にとって不可欠)、および硬度が含まれます。このレベルの制御は、性能が重要なアプリケーションにとって不可欠です。

高い成膜速度と効率

PECVDにおけるプラズマ駆動の反応は非常に高速です。窒化ケイ素のような特定の材料の場合、従来の炉プロセスと比較して100倍以上速く成膜できます。この劇的なスループットの増加は、製造コストを直接削減し、工場生産量を増加させます。

トレードオフの理解

不可欠ではありますが、PECVDには複雑さが伴います。その限界を認識することは、成功裏に導入するための鍵です。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、適切に制御されない場合、ウェハーの表面に物理的な損傷を与える可能性があります。プロセスエンジニアは、この潜在的な副作用を最小限に抑えながら、成膜の利点を最大化するためにプラズマ条件を慎重に最適化する必要があります。

水素の取り込み

多くのPECVD前駆体ガス(シラン、SiH₄など)には水素が含まれています。この水素は成膜される膜に取り込まれる可能性があり、デバイスの寿命にわたってその電気的特性に影響を与える可能性があります。これを管理するために、成膜後のアニーリングが必要となることがよくあります。

装置とプロセスの複雑さ

PECVDシステムは、単純な熱炉よりも複雑で高価です。安定性と再現性を維持するために、高度な高周波(RF)電源、真空システム、およびプロセス制御が必要です。

目標に応じた適切な選択

PECVDは単一のツールではなく、さまざまな結果のために活用できる多用途なプラットフォームです。主要な目標を理解することが、その役割を理解する鍵です。

- 主要な焦点が高度なロジックまたはメモリの製造である場合:PECVDの低温プロセスは、多層配線におけるトランジスタの完全性を維持し、ドーパントの移動を防ぐために不可欠です。

- 主要な焦点がMEMSまたはフォトニックデバイスである場合:PECVDの膜応力と屈折率を正確に制御する能力が、機能的な機械構造と光導波路を構築するための最も重要な利点となります。

- 主要な焦点が製造効率である場合:PECVDの高い成膜速度は、大幅なスループットの利点を提供し、絶縁層やパッシベーション層の費用対効果の高い大量生産を可能にします。

最終的に、PECVDは、デバイスの小型化と機能的複雑さの絶え間ない要求に応えるために、製造プロセスを可能にする技術です。

まとめ表:

| 主要な側面 | マイクロエレクトロニクスにおける重要性 |

|---|---|

| 低温成膜 | 多層デバイスにとって不可欠な、損傷やドーパント移動の防止 |

| 膜品質 | 緻密で均一、信頼性の高い絶縁層とパッシベーション層の確保 |

| 材料制御 | 応力、屈折率、その他の特性の精密な調整を可能にする |

| 成膜速度 | スループットの向上、製造コストと時間の削減 |

| 熱バジェット管理 | 先進的なロジック、メモリ、MEMS、フォトニックデバイスにとって不可欠 |

KINTEKの高度なPECVDソリューションで、マイクロエレクトロニクス製造の可能性を最大限に引き出しましょう! 卓越した研究開発と自社製造を活かし、お客様独自のニーズに合わせたCVD/PECVDのような高温炉システムを多様な研究所に提供しています。当社の専門知識により、プロジェクトの精密な制御、効率性、信頼性が保証されます。今すぐお問い合わせください。お客様のデバイス性能を向上させ、イノベーションを加速させるカスタマイズされたソリューションについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械