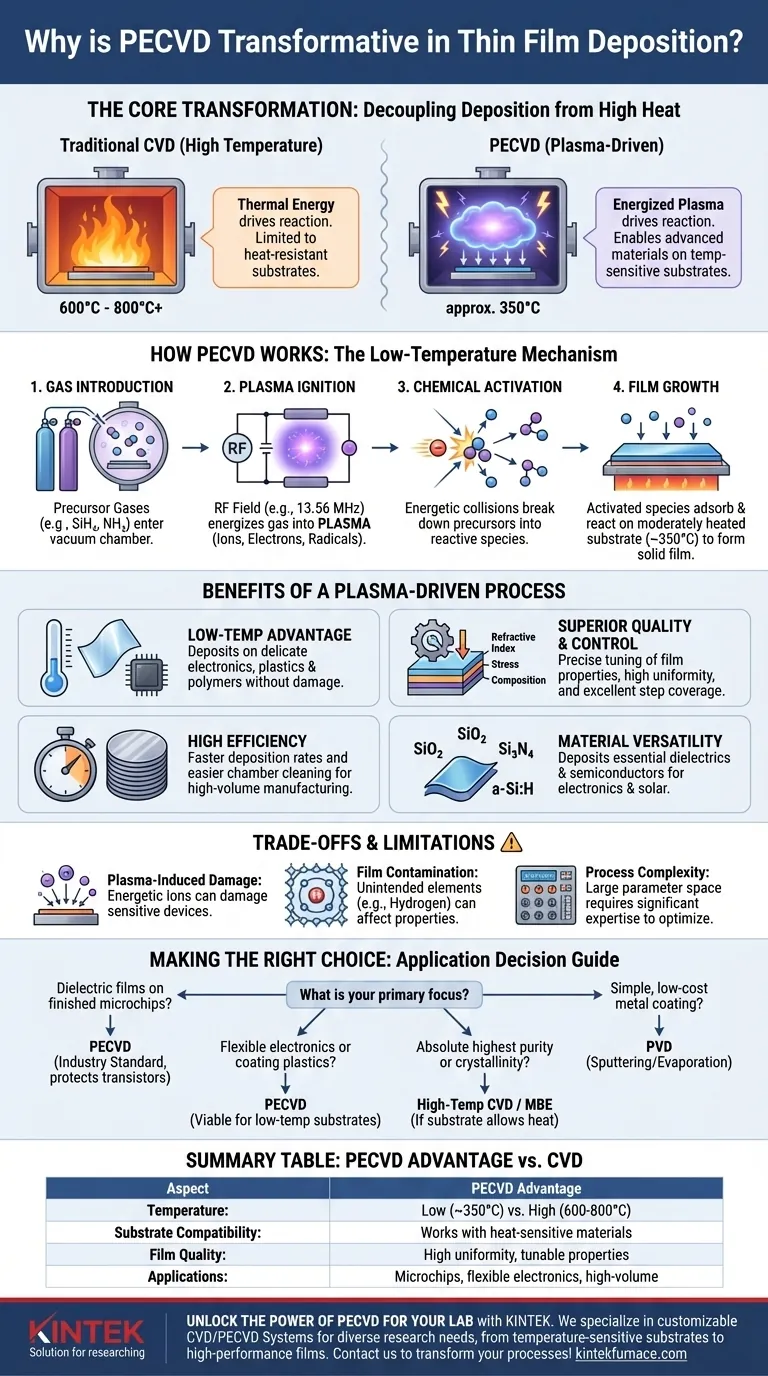

本質的に、PECVDが革新的なのは、高品質な薄膜の成膜を高温を必要としないプロセスから切り離した点にあります。強力な熱ではなく、励起されたプラズマを用いて化学反応を促進することにより、従来法である化学気相成長(CVD)などでは不可能だった、温度に敏感な基板への先進的な材料の成膜が可能になります。

プラズマ援用化学気相成長(PECVD)の真の革新性は、励起されたガス、すなわちプラズマを用いて化学反応を活性化させる点にあります。この根本的な転換により、低温で均一かつ高性能な膜の作成が可能になり、現代のエレクトロニクス、光学、ナノテクノロジーにとって不可欠なものとなっています。

PECVDはいかにして高温の壁を回避するか

従来の成膜法は、前駆体ガスを分解し基板上に膜を形成するために熱エネルギー、すなわち高温に依存しています。PECVDはこの問題を、極端な温度を必要とせずに反応性の高い環境を作り出すことで回避します。

プラズマの中心的役割

プラズマはしばしば物質の第4の状態と呼ばれます。これは励起されたガスであり、通常は高周波(RF)電場によって励起され、原子や分子がイオン、電子、そしてラジカルと呼ばれる非常に反応性の高い中性種に分裂します。

例えるなら、従来のCVDが材料を一緒に調理するために熱いオーブンを使うのに対し、PECVDは代わりにマイクロ波を使って材料を直接励起し、容器全体を加熱することなく反応を可能にする、というイメージです。

成膜メカニズム

このプロセスは、真空チャンバー内で非常に低い圧力下で進行します。

- ガスの導入: 窒化ケイ素膜の場合、シラン(SiH₄)やアンモニア(NH₃)などの前駆体ガスがチャンバーに導入されます。

- プラズマの着火: 2つの電極間にRF電場(通常13.56 MHz)を印加することでガスに着火し、持続的なグロー放電、すなわちプラズマを生成します。

- 化学的活性化: プラズマ中の高エネルギー電子が前駆体ガス分子に衝突し、膜形成に必要な反応性のイオンやラジカルに分解します。

- 膜の成長: これらの活性化された種は、通常約350°Cの穏やかな温度に加熱された基板に到達し、そこで吸着・反応して表面に固体で均一な薄膜を形成します。

低温の利点

このプロセスにより、従来のCVD(しばしば600°Cから800°C以上が必要)よりも大幅に低い温度での成膜が可能になります。これは、すでに作製された電子部品を含む基板、あるいは高温によって損傷または破壊されるプラスチックやポリマーなどの材料上に膜を成膜する際に極めて重要です。

プラズマ駆動プロセスの利点

プラズマの使用は、単に温度を下げるだけでなく、PECVDを現代の製造業の礎とする独自の制御性と効率性を提供します。

優れた膜品質と制御性

プラズマベースの反応は温度だけに依存しないため、技術者は膜の特性を正確に制御できます。ガス流量、圧力、RF電力を調整することにより、膜の屈折率、内部応力、硬度、化学組成を設計することが可能です。

また、このプロセスは基板全体にわたって高い均一性と優れたステップカバレッジ(微細な構造の凹凸にわたって膜が滑らかに被覆されること)をもたらします。

高い成膜速度と効率

PECVDは、一般的に他の低温技術と比較して高い成膜速度を達成します。これはチャンバーの清掃の容易さと相まって、大量生産において非常に効率的でコスト効果の高い方法となっています。

材料の多様性

PECVDは、エレクトロニクスおよび太陽光発電業界における基本的な誘電体や半導体である二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄)、アモルファスシリコン(a-Si:H)など、幅広い重要な材料の成膜に使用されます。

トレードオフと限界の理解

革新的であるとはいえ、PECVDは万能の解決策ではありません。その限界を理解することが、効果的に利用するための鍵となります。

プラズマ誘起損傷の可能性

反応を促進する高エネルギーイオンは、基板を物理的に衝突させる原因ともなり得ます。非常に敏感なデバイスでは、このイオン衝撃が欠陥を導入したり、下層材料に損傷を与えたりする可能性があり、これはプロセスパラメータの調整によって慎重に管理しなければならない要因です。

膜汚染

前駆体ガスには、最終的な膜に意図しない元素、特にシラン(SiH₄)などの前駆体からの水素が含まれていることがよくあります。この水素が膜に取り込まれ、電気的および光学的特性に影響を与えることがあります。望ましい場合もありますが、多くの場合、制御すべき汚染源となります。

プロセスの複雑性

PECVDチャンバー内の物理学と化学は複雑です。ガス流量、圧力、温度、プラズマ電力の相互作用が広範なパラメータ空間を作り出します。特定の膜に対して最適なレシピを見つけるには、かなりの実験と専門知識が必要になることがあります。

アプリケーションに応じた適切な選択

成膜技術の選択は、プロジェクトの制約と目標に完全に依存します。PECVDの独自の機能は、特定の高価値なアプリケーションにとって理想的な選択肢となります。

- 完成したマイクロチップへの誘電体膜の成膜が主な焦点である場合: PECVDは業界標準であり、その低温プロセスがウェハ上に構築されたデリケートなトランジスタを保護します。

- フレキシブルエレクトロニクスやプラスチックのコーティングが主な焦点である場合: PECVDは、低温ポリマー基板上に高品質の無機膜を成膜できる数少ない実用的な方法の1つです。

- 絶対的な最高の膜純度や結晶性が主な焦点である場合: 基板が耐えられるのであれば、従来のCVDや分子線エピタキシーなどの高温法が必要になるかもしれません。

- シンプルで低コストな金属コーティングが主な焦点である場合: スパッタリングや蒸着などの物理気相成長(PVD)技術の方が、より簡単な解決策になる可能性があります。

プラズマ駆動の低温プロセスの根本的な利点を理解することで、熱的制約によってこれまで制限されていた課題をPECVDを活用して解決できます。

要約表:

| 側面 | PECVDの利点 |

|---|---|

| 温度 | 低温成膜(例:約350°C) vs. CVDの高温(600~800°C) |

| 基板適合性 | プラスチックやポリマーなどの温度に敏感な材料に対応 |

| 膜品質 | 高い均一性、ステップカバレッジ、調整可能な特性(例:屈折率、応力) |

| 応用 | マイクロチップ、フレキシブルエレクトロニクス、大量生産における誘電体膜に最適 |

| 限界 | プラズマ誘起損傷の可能性、水素汚染、プロセスの複雑さ |

あなたの研究室のためにPECVDの力を解き放つ

KINTEKでは、多様な研究室の独自の要求に対応するために設計された、CVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、温度に敏感な基板での作業であれ、エレクトロニクス、光学、ナノテクノロジー向けに高性能な薄膜が必要な場合であれ、お客様の実験ニーズに正確に対応するための深いカスタマイズを提供します。

マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを搭載した当社の製品ラインナップは、効率と制御性を高めながら、優れた成膜結果を保証します。熱的制約によってあなたのイノベーションを制限しないでください――今すぐお問い合わせいただき、KINTEKがどのようにあなたの薄膜プロセスを変革し、研究を前進させられるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉