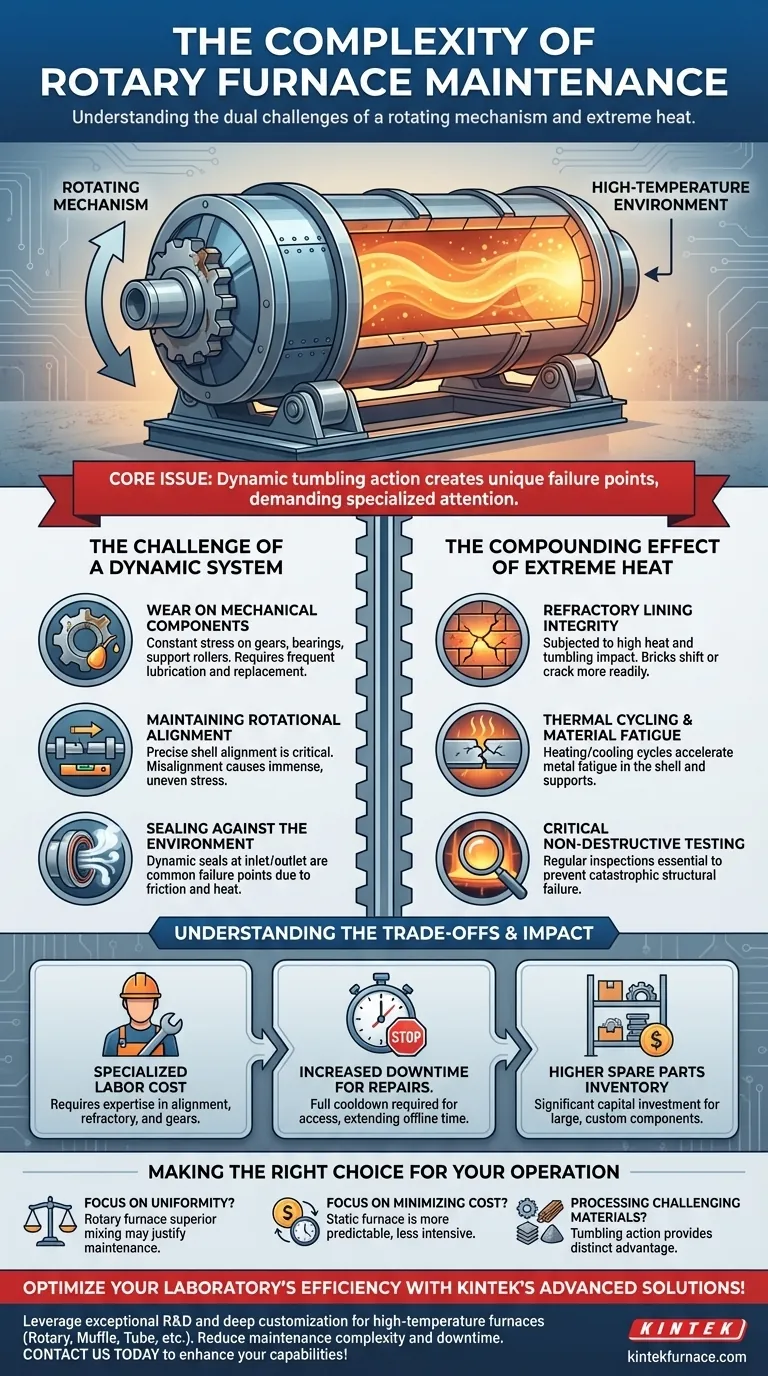

要するに、ロータリーキルンのメンテナンスがより複雑なのは、その回転機構と、稼働する過酷な高温環境という2つの根本的な要因によるものです。固定式キルンとは異なり、絶え間ない動きと極度の熱の組み合わせは、特有の故障箇所を生み出し、それらに対応するためにより頻繁な注意と専門的な技術スキルを要求します。

核心的な問題は、ロータリーキルンの利点であるダイナミックな撹拌作用こそが、メンテナンスの複雑さとコストが増大する主な原因となっている点です。

動的システムがもたらす課題

ロータリーキルンの主要な違いはその動作にあります。この機械的動作は、材料の均一な処理に不可欠ですが、静的なシステムには存在しないいくつかの潜在的な故障箇所をもたらします。

機械部品の摩耗

ロータリーキルンは、その機能のために、ギア、ベアリング、サポートローラー、駆動モーターからなる複雑なシステムに依存しています。これらの部品は絶えず機械的ストレスにさらされています。

この継続的な動きは必然的に摩耗を引き起こし、定期的な潤滑、監視、そして最終的な交換を必要とします。駆動システムでの故障やベアリングの固着は、操作全体を停止させる可能性があります。

回転アライメントの維持

巨大になり得る炉殻全体が、その軸上で完璧に回転しなければなりません。わずかな位置ずれでさえ、サポート構造、炉殻自体、および駆動系に、不均一で甚大なストレスを引き起こす可能性があります。

このアライメントを再確立し維持することは、一般的なメンテナンスの範囲をはるかに超えた、専門的なツールと専門知識を必要とする精密な作業です。

環境に対するシール

極めて重要な点として、炉内の雰囲気と熱損失を防ぐために、炉のインレット側とアウトレット側の両方を密閉する必要があります。このシールは、一方の部品(炉殻)が回転し、もう一方の部品(供給および排出シュート)が静止している状態で完璧に機能しなければなりません。

これらの動的シールは一般的な故障箇所であり、摩擦と高温の両方による摩耗にさらされます。シールが損なわれると、効率の低下、プロセスの汚染、安全上の危険につながる可能性があります。

極度の熱の複合的影響

炉内の高温環境は、機械的な課題を悪化させ、特に材料の完全性に関して独自の懸念を引き起こします。

耐火ライニングの完全性

鋼製シェルを保護する内部の耐火ライニングは、高温にさらされるだけでなく、処理される材料の絶え間ない撹拌と衝撃にもさらされます。この回転による機械的ストレスは、固定式キルンよりもはるかに容易に耐火煉瓦のずれやひび割れを引き起こす可能性があります。このライニングの修理は、完全な冷却と専門的な耐火物工学のスキルを必要とする時間のかかるプロセスです。

熱サイクルと材料の疲労

熱、機械的負荷、および回転の組み合わせは、炉の鋼製シェルとサポート部品の金属疲労を加速させます。冷却と加熱のサイクル(材料の膨張と収縮を引き起こす)は、さらなるストレス層を追加します。これにより、壊滅的な構造的破壊を防ぐために、定期的な非破壊検査と点検が不可欠になります。

トレードオフの理解

ロータリーキルンを使用するという決定は、その優れた処理能力が、より高い運用コストとメンテナンス負担とバランスが取れていることを明確に理解した上で行われます。

専門的な労働力のコスト

ロータリーキルンのメンテナンスは、一般的な整備士の仕事ではありません。大規模な機械的アライメント、高温耐火物作業、および産業用ギアシステムなどの分野で専門的な専門知識が必要です。この専門知識は、より高価であり、見つけるのがより困難です。

修理のためのダウンタイムの増加

わずかな点検や修理でさえ、重大なダウンタイムにつながる可能性があります。安全に内部コンポーネントにアクセスするには、キルンを完全に冷却する必要があり、大型ユニットではこのプロセスに数日かかることがあります。修理自体の複雑さも、資産がオフラインである時間を延長させます。

スペアパーツの在庫増加

特有の機械部品により、組織はより広範で高価な範囲のスペアパーツを在庫する必要があります。これには、多額の資本投資を表す大型ベアリング、カスタムシール、および駆動系コンポーネントが含まれます。

あなたの運用にとっての適切な選択

ロータリーキルンを選択することは、あなたの特定の処理ニーズに基づいた戦略的な決定であり、その集中的なメンテナンス要件に対するあなたの能力と天秤にかける必要があります。

- プロセスの均一性とスループットが主な焦点である場合: ロータリーキルンの優れた混合と熱伝達は、高いメンテナンス負担を正当化する可能性があります。

- 運用コストとダウンタイムの最小化が主な焦点である場合: よりシンプルで固定式のキルンの方が、ほぼ常に予測可能でリソース集約的でない選択肢となります。

- 多様な、または困難な材料を処理している場合: ロータリーキルンの撹拌作用は、関連するメンテナンスの複雑さを上回ることが多い、明確な利点を提供します。

結局のところ、ロータリーキルンメンテナンスの複雑さは、その高度な処理能力との本質的なトレードオフなのです。

要約表:

| 課題 | 影響 |

|---|---|

| 回転機構 | ギア、ベアリング、シールの摩耗。頻繁な潤滑とアライメントが必要 |

| 高温環境 | 耐火ライニングの摩耗と金属疲労を加速。定期的な検査が必須 |

| 専門的な労働力 | 機械的アライメントと耐火物作業の専門知識が必要。コストが増加 |

| ダウンタイムの増加 | 修理には完全な冷却が必要なため、運転停止が長期化 |

| スペアパーツ在庫 | シールやベアリングなどのカスタム部品の必要性が高まり、資本投資が増加 |

KINTEKの高度なキルンソリューションで研究室の効率を最適化しましょう! 卓越したR&Dと社内製造を活用し、ロータリー、マッフル、チューブ、真空・雰囲気キルン、CVD/PECVDシステムなどの高温キルンを提供します。当社の深いカスタマイズ能力は、お客様固有の実験要件への正確な適合を保証し、メンテナンスの複雑さとダウンタイムを削減します。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の処理能力と運用の信頼性をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉