基板の焼成は、銀ナノ粒子インクの密着性と品質を確保するために不可欠な重要な準備ステップです。 このプロセスは、通常、工業用オーブンで100℃で行われ、基板表面に付着している残留水分や溶剤を完全に除去するために必要です。

完全に乾燥した表面がないと、その後のスピンコーティングプロセスが損なわれ、高精度な膜作製が不可能になる構造的欠陥につながります。

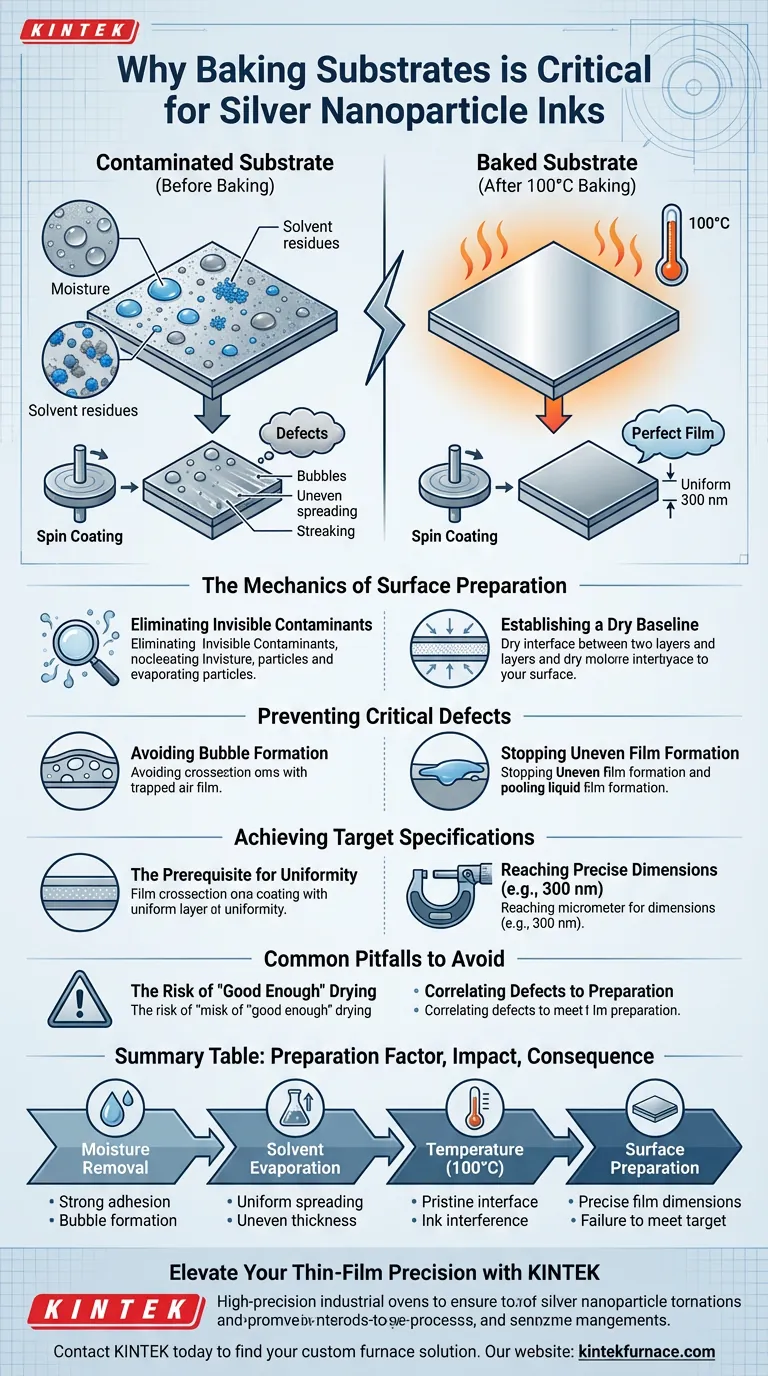

表面処理のメカニズム

目に見えない汚染物質の除去

基板には、肉眼では見えない微細な層の残留水分や溶剤が付着していることがよくあります。

高温焼成は、これらの汚染物質を効果的に蒸発させます。基板を100℃にさらすことで、インクを受け入れるように表面が化学的および物理的に準備されていることを確認します。

乾燥したベースラインの確立

目標は、基板と銀ナノ粒子インクの間に、きれいな乾燥した界面を形成することです。

残存する液体粒子は、高速スピンコーティングプロセス中のインクの表面張力と広がりメカニズムに干渉する可能性があります。

重要な欠陥の防止

気泡形成の回避

基板に水分が残っている場合、スピンコーティングのダイナミクスによってこれらの揮発性のポケットが閉じ込められる可能性があります。

これにより、インク層内に気泡が形成されます。これらの気泡は、最終膜の導電性と構造的完全性を損ないます。

不均一な膜形成の停止

溶剤の残留物は、インクが予測不能に広がる原因となります。

滑らかで連続した層の代わりに、インクがプールしたり、筋状になったりして、不均一な膜形成につながります。この不均一性は、銀ナノ粒子の電気的性能を損ないます。

目標仕様の達成

均一性の前提条件

高品質の薄膜を実現するには、コーティングプロセスは完璧でなければなりません。

焼成され乾燥した基板は、均一な厚さの層を堆積させるための絶対的な前提条件です。

正確な寸法の達成

300 nmの厚さのような特定の寸法を必要とするアプリケーションでは、表面状態のばらつきは許容できません。

焼成により、スピンコーティングパラメータが一貫した再現可能な結果をもたらし、膜がこれらの正確な仕様を満たすことができます。

避けるべき一般的な落とし穴

「十分」な乾燥のリスク

自然乾燥や低温で十分だと仮定するのはよくある間違いです。

100℃の閾値に達しない、または十分な時間焼成しないと、微量の水分が残り、それが膜の均一性を損なうのに十分です。

準備と欠陥の相関

最終製品に気泡や不均一性が現れた場合、問題はインクやスピン速度の問題として誤診されることがよくあります。

実際には、これらの欠陥は、コーティング前の基板焼成不足の症状であることがほとんどです。

プロセス整合性の確保

歩留まりと膜性能を最大化するために、準備ステップを特定の製造目標に合わせて調整してください。

- 主な焦点が膜の均一性である場合: 溶剤による筋状の広がりやプーリングを防ぐために、オーブンが安定した100℃に達することを確認してください。

- 主な焦点が構造的完全性である場合: 層内の気泡形成のリスクを排除するために、完全な水分除去を優先してください。

厳密に制御された焼成段階は、完璧な銀ナノ粒子塗布の目に見えない基盤です。

概要表:

| 準備要因 | 品質への影響 | 失敗した場合の結果 |

|---|---|---|

| 水分除去 | インクの強力な密着性を確保 | 気泡形成と構造的欠陥 |

| 溶剤蒸発 | インクの均一な広がりを促進 | 不均一な膜厚とプーリング |

| 温度(100℃) | きれいな界面を確立 | 不完全な乾燥とインク干渉 |

| 表面処理 | 正確な膜寸法を可能にする | 目標仕様(例:300 nm)を満たせない |

KINTEKで薄膜の精度を向上させましょう

基板の汚染物質が研究や生産歩留まりを損なうのを許さないでください。KINTEKの高精度工業用オーブンは、銀ナノ粒子インク塗布のための完全に乾燥したベースラインを確保するために必要な熱安定性と均一性を提供します。

専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル、チューブ、ロータリー、真空、CVDシステムを提供しており、すべてお客様固有のラボ要件に合わせてカスタマイズ可能です。300 nmの均一性を目指す場合でも、複雑な高温材料合成を目指す場合でも、当社の機器は再現性のある卓越性を提供するために作られています。

スピンコーティングプロセスを最適化する準備はできましたか? KINTEKに今すぐお問い合わせいただき、カスタムファーネスソリューションを見つけてください。

ビジュアルガイド

参考文献

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- AlN単結晶成長において、銅(Cu)は融剤としてどのように導入されるのか?ソースの安定性と収率の向上

- CeO2セパレーター用真空乾燥炉の技術的利点は何ですか?ナノ構造を保護し、安定性を向上させます

- 定温乾燥オーブンはどのように溶媒除去を促進しますか?ペロブスカイトナノ結晶合成の最適化

- 多段階酸化炉の主な機能は何ですか?高強度炭素繊維の安定化を確保すること

- イソプレギルアセテートの抽出におけるロータリーエバポレーターの役割は何ですか?純度と安定性を保護する

- バイオ炭の熱分解中にCO2の流れを一定に保つのはなぜですか? 精密材料工学を解き明かす

- マグネシウムスラグモルタルの標準定温・定湿養生ボックスの使用理由とは? 前処理の重要ポイント

- 単一チャンネルローラーキルンが提供する技術的な利点は何ですか?高速焼結サイクルを最適化する