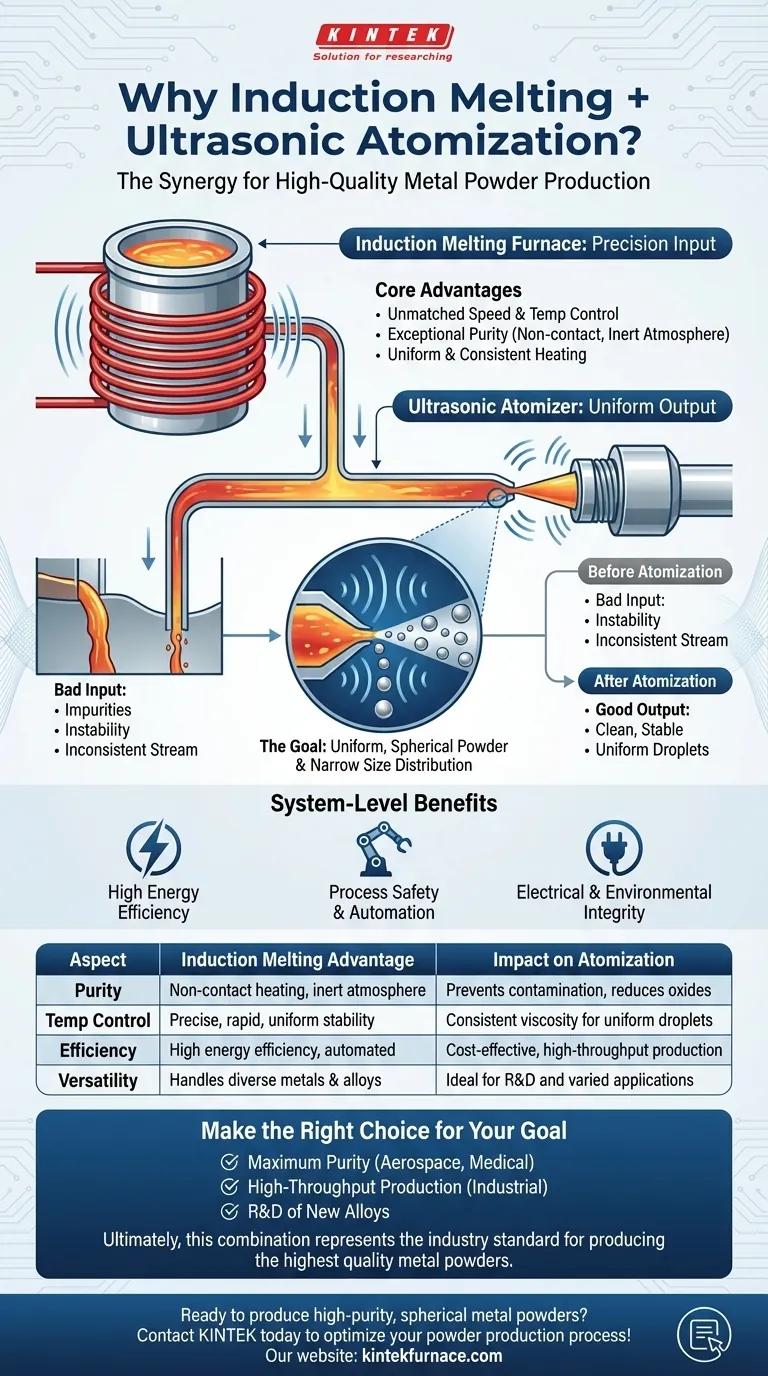

要するに、誘導溶解炉を超音波アトマイズと組み合わせるのは、極めてクリーンで安定した、精密に制御された溶融金属の流れを提供するからです。 この高品質な液体の供給が、積層造形などの高度な用途で要求される均一で球状の金属粉末をアトマイザーが確実に製造するための不可欠な前提条件となります。

粉末製造における中心的な課題は、品質と一貫性を制御することです。誘導炉の役割は、金属の純度と熱的安定性を確保することで金属を完璧に準備し、超音波アトマイザーが完全に均一な液滴を生成するという機能を発揮するための理想的な条件を作り出すことです。

基礎:なぜ溶融金属の品質が最も重要なのか

これら2つの技術の相乗効果を理解するためには、まずアトマイズプロセスの要求を理解する必要があります。最終的な粉末の品質は、アトマイズ直前の溶融金属の状態を直接反映します。

目標:均一で球状の粉末

3Dプリンティング、金属射出成形、熱溶射などの用途は、非常に特定の特性を持つ粉末に依存しています。粒子は、良好な流動性と充填密度を確保するために高度に球状である必要があり、予測可能で再現性のある結果を得るためには狭い粒度分布を持っている必要があります。

課題:不純物と不安定性

溶融金属の流れのわずかな不安定性も、このプロセスに大混乱をもたらします。温度の変動は金属の粘度と表面張力を変化させ、不均一な液滴形成を引き起こします。同様に、不純物や溶解したガスは、欠陥、中空粒子、または「サテライト」(より大きな粒子に付着するより小さな粒子)を引き起こし、均一性を損ないます。

アトマイズのための誘導溶解の主な利点

誘導炉は単に金属を溶かす方法ではなく、まさにこれらの課題を克服するために設計された精密機器です。この特定のタスクにおいては、抵抗加熱や火炎加熱などの古い方法よりも優れています。

比類のない速度と温度制御

誘導加熱は非常に高速で、金属を数時間ではなく数分で融点に到達させます。さらに重要なのは、正確な温度制御を提供することです。

これにより、アトマイザーに供給される溶融金属が一定の温度に保たれ、一貫した液滴生成のための理想的な粘度が維持されます。

卓越した純度と清浄度

これが最も重要な利点です。誘導加熱は非接触プロセスです。電磁場がルツボ内の金属を直接加熱するため、汚染物質を導入する加熱要素や炎がありません。

さらに、このプロセスは真空または不活性ガス雰囲気下(アルゴンなど)で容易に実行できます。これにより、溶融金属が酸素と反応するのを防ぎ、最終的な粉末を汚染する可能性のある酸化物を排除します。

均一で一貫した加熱

電磁場は金属チャージ全体に電流を誘導し、極めて均一な加熱をもたらします。これにより、溶融金属がアトマイズノズルへ層流で流れるのを妨げるホットスポットやコールドスポットがなくなり、安定した予測可能な流れが保証されます。

材料の多様性

誘導システムは、幅広い金属の溶解に非常に効果的です。これには、銅や銀などの高い熱伝導率を持つ材料や、他の加熱方法では管理が難しい亜鉛やマグネシウムなどの揮発性材料が含まれます。

システムレベルの利点の理解

粉末品質への直接的な影響を超えて、誘導炉とアトマイザーを組み合わせることは、運用上の大きな利点をもたらします。

高いエネルギー効率

誘導加熱は、熱が溶解される材料の内部で直接生成されるため、従来の炉よりも大幅にエネルギー効率が高くなります。周囲の環境を加熱するためにエネルギーが浪費されることはほとんどありません。

プロセスの安全性と自動化

むき出しの炎や外部の加熱要素がないため、プロセスは本質的に安全です。最新の誘導システムは完全に自動化されており、産業生産に不可欠な、オペレーターに依存しない再現性のある結果を提供します。

電気的および環境的完全性

最新のIGBTベースの誘導電源装置は、非常に低い高調波歪みを生み出します。これは、施設の電力網を「汚染」したり、他の敏感な電子機器に干渉したりしないことを意味し、ハイテクラボや生産環境では重要な要素です。燃焼がないため、有害な排出物もありません。

目標に応じた適切な選択

この技術の組み合わせを使用するという決定は、最終的な用途の厳格な要件によって推進されます。

- クリティカルな用途(航空宇宙、医療)で最高の純度が主な焦点である場合: 汚染を防ぐために、誘導炉の非接触加熱と不活性雰囲気の能力は不可欠です。

- 高スループット生産(産業用はんだ付け、コーティング)が主な焦点である場合: 誘導溶解の速度、正確な自動化、エネルギー効率により、費用対効果が高く、高度に再現性のあるプロセスが保証されます。

- 新しい合金の研究開発が主な焦点である場合: プロセス制御と多様な材料を扱う能力により、この組み合わせは実験のための理想的なプラットフォームとなります。

結局のところ、誘導炉と超音波アトマイザーの組み合わせは、最高品質の金属粉末を製造するための業界標準を表しています。

要約表:

| 側面 | 誘導溶解の利点 | アトマイズへの影響 |

|---|---|---|

| 純度 | 非接触加熱、不活性雰囲気能力 | 汚染を防ぎ、酸化物を低減して欠陥のない粉末を実現 |

| 温度制御 | 正確で迅速な加熱と均一な熱的安定性 | 均一な液滴形成のための粘度の一貫性を維持 |

| 効率 | 高いエネルギー効率と自動化された操作 | 費用対効果の高い、高スループットな生産 |

| 多様性 | 高伝導率合金や揮発性合金を含む幅広い金属に対応 | 研究開発および多様な産業用途に最適 |

積層造形や産業用途向けに高純度で球状の金属粉末の製造を検討していますか? KINTEKは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験的および生産要件を正確に満たすための深いカスタマイズ能力によって補完されています。当社の誘導溶解システムがお客様の粉末製造プロセスをどのように最適化できるかについて、今すぐお問い合わせください!

ビジュアルガイド