精密な環境制御が、エアロゲル活性化の成功を左右する決定要因です。高精度の温度制御雰囲気炉は、「部分酸化」を促進するために必要です。これは、二酸化炭素やアンモニアなどの活性化剤が炭素マトリックスをエッチングする繊細なプロセスです。反応温度、ガス流量、時間を厳密に調整することで、炉は材料の構造的完全性を破壊することなく、新しい微細孔を生成することを保証します。

この炉の主な目的は、制御されたアブレーションを実現することです。これにより、オペレーターは炭素骨格を選択的にエッチングし、標準的なエアロゲルを表面積と吸着容量が大幅に増加した高性能材料に変換することができます。

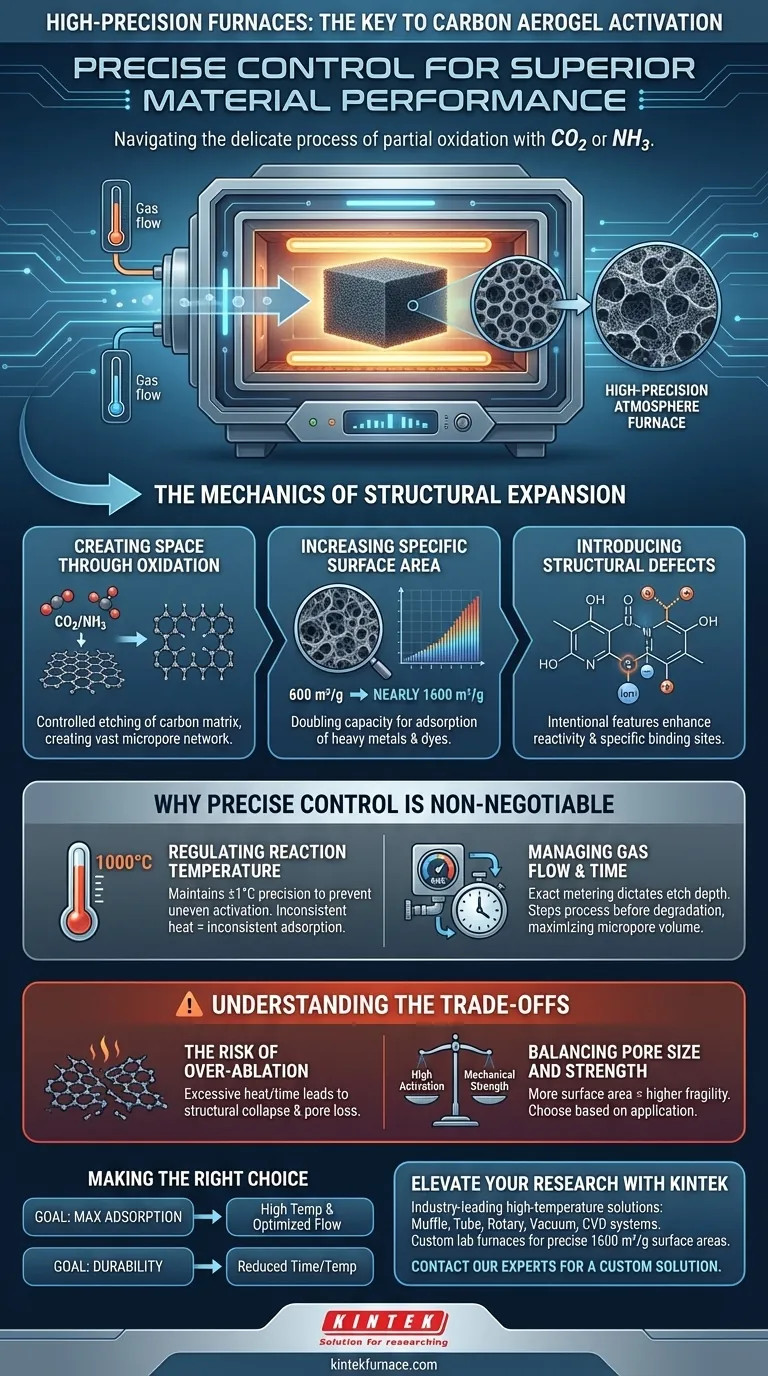

構造拡張のメカニズム

酸化による空間の創出

活性化プロセスは、基本的に減算方法です。炉は高温を使用して、炭素エアロゲルと活性化ガス($CO_2$または$NH_3$)との間の反応を誘発します。

この反応は部分酸化を引き起こし、炭素構造の特定の部分を効果的に「食い尽くします」。このエッチングプロセスにより、材料内に広大な微細孔ネットワークが作成されます。

比表面積の増加

この処理の主な目的は、吸着に利用できる物理的空間を最大化することです。炉が提供する精密な環境がなければ、材料は必要な内部表面積を発達させることができません。

データによると、適切な活性化により比表面積は2倍以上に増加し、約600 m²/gから約1600 m²/gに跳ね上がる可能性があります。この拡張は、重金属イオンや染料分子の捕捉を含む用途に不可欠です。

構造欠陥の導入

単純な細孔作成を超えて、炉環境は物理的および化学的活性化を促進し、構造欠陥を導入します。

これらの欠陥は失敗ではなく、材料の反応性を高める意図的な特徴です。これらは、エアロゲルの水溶液からの水銀のような汚染物質の吸着能力を大幅に向上させる特定の結合部位を提供します。

精密制御が譲れない理由

反応温度の調整

活性化には、二酸化炭素活性化の場合、1000 °Cのような極端な熱が必要になることがよくあります。炉は、バッチ全体で反応が均一に発生するように、この温度を高い精度で維持する必要があります。

温度の変動は不均一な活性化につながり、吸着性能が一貫しない製品が生じる可能性があります。

ガス流量と時間の管理

処理時間と活性化ガスの流量は、温度と同じくらい重要です。炉はこれらの変数を正確に計量することを可能にします。

この制御は、エッチングの「深さ」を決定します。反応が材料が劣化するまで続くのを許すのではなく、微細孔の体積が最大になった時点で正確にプロセスが停止することを保証します。

トレードオフの理解

過剰アブレーションのリスク

材料をエッチングすることが目標ですが、活性化と破壊の間には細い線があります。炉の温度が高すぎたり、露光時間が長すぎたりすると、酸化が激しくなります。

これは構造崩壊につながり、炭素骨格が完全に消費されます。結果として、細孔壁が燃え尽きたため、機械的強度が失われ、逆説的に表面積が低下します。

細孔サイズと強度のバランス

高い活性化はより多くの表面積を作成しますが、より壊れやすい材料をもたらします。高度に活性化されたエアロゲルは、静的吸着タスクに優れていますが、高応力ろ過環境に必要な機械的強度を欠く場合があります。

目標に合った選択をする

活性化プロセスを最適化するには、最終用途のアプリケーションを検討してください。

- 主な焦点が最大の吸着容量である場合:微細孔の体積と比表面積を最大化するために、より高い温度(約1000 °C)と最適化されたガス流量を優先してください。

- 主な焦点が構造的耐久性である場合:炭素骨格を厚く保つために、反応時間または温度をわずかに下げ、総表面積の適度な減少を受け入れてください。

温度と時間の変数をマスターすることは、単純な炭素材料を非常に効率的な分子スポンジに変えます。

概要表:

| 活性化パラメータ | プロセスにおける役割 | 材料性能への影響 |

|---|---|---|

| 温度(最大1000°C) | 部分酸化/エッチングを促進する | 反応速度と均一な細孔作成を調整する |

| ガス流量($CO_2$ / $NH_3$) | 活性化剤として機能する | エッチングの深さと欠陥の導入を制御する |

| 反応時間 | アブレーションの持続時間を管理する | 最大表面積と構造的完全性のバランスをとる |

| 雰囲気制御 | 望ましくない燃焼を防ぐ | 重金属吸着のための特定の結合部位を確保する |

KINTEKで材料研究をレベルアップ

一貫性のない熱環境がエアロゲルの性能を損なうことを許さないでください。KINTEKは、業界をリードする高温ソリューションを提供しており、マッフル、チューブ、ロータリー、真空、CVDシステムなど、すべてが炭素活性化のような繊細なプロセス向けに精密に設計されています。当社のカスタマイズ可能なラボ用炉は、構造崩壊なしに1600 m²/gの表面積を達成するために必要な正確な温度と雰囲気制御を保証します。

活性化プロセスを最適化する準備はできましたか? カスタムソリューションを見つけるために、今すぐ当社の専門R&Dチームにお問い合わせください。

ビジュアルガイド

参考文献

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- ZnOまたはCuOをドープしたリン酸ガラスの準備における精密アニーリング炉の役割は何ですか?

- コンクリート用工業用電気炉の主な機能は何ですか? 高温材料試験の最適化

- 高温材料の文脈における「収縮」とは何ですか?より強固な部品を実現するための寸法管理の習得

- 太陽電池電極形成におけるRTP炉または連続焼結炉の役割とは?焼成プロセスを最適化する

- 光ファイバーの封止プロセスにおいて、高温炉はどのような役割を果たしますか?光ファイバー封止のための精密熱制御

- 焼結炉にはどのような種類がありますか?材料に最適な高温ソリューションを見つける

- RAPの産業用オーブンでの精密な予熱はなぜ必要なのでしょうか?正確な特性評価とリサイクルの実現

- 実験室用定温乾燥機の役割は何ですか?磁性ナノ触媒の完全性を維持する