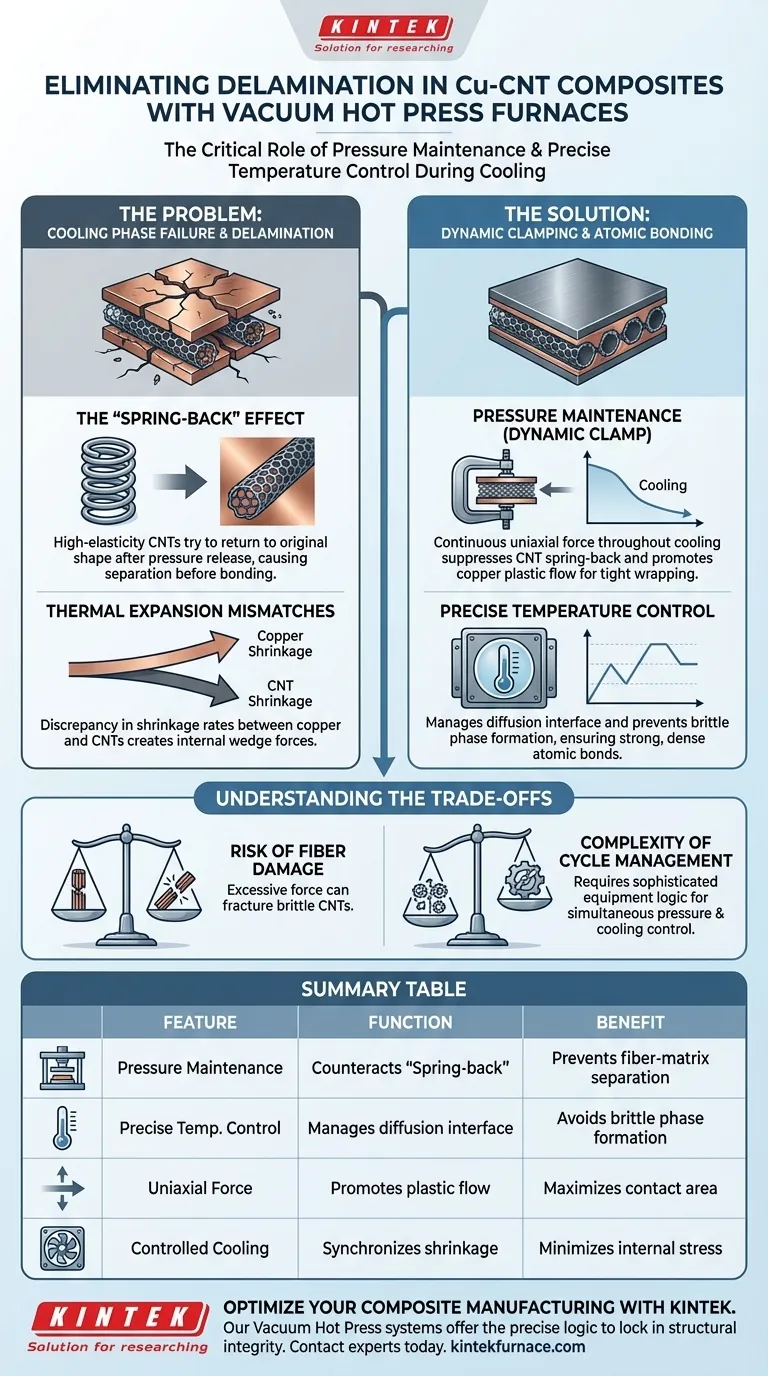

銅-カーボンナノチューブ(Cu-CNT)複合材料の構造的完全性は、ピーク加熱相の後に発生する内部応力の管理に大きく依存します。圧力維持と精密な温度制御が不可欠なのは、これらがカーボンナノチューブの弾性回復と、銅マトリックスと繊維間の熱膨張係数の不一致に直接対抗するためです。冷却段階でこれらの特定の制御が行われないと、これらの内部物理的な力が複合材料を効果的に引き裂き、剥離欠陥を引き起こします。

コアの要点:Cu-CNT複合材料の剥離は、主にナノチューブの「バネ戻り」効果と材料の不均一な収縮によって引き起こされる「冷却段階」の失敗です。真空熱間プレス炉は、結合が永続的になるまで材料をクランプするために圧力を維持することでこれを排除し、精密な温度制御は弱いまたは脆い界面の形成を防ぎます。

剥離のメカニズム

解決策を理解するには、まず材料の凝集に抵抗する特定の力学を理解する必要があります。

「バネ戻り」効果

カーボンナノチューブ(CNT)は高い弾性を持ちます。熱間プレスプロセス中、それらはかなりの力で圧縮されます。

しかし、CNTは、圧力が解放されると弾性回復を起こす傾向があります。これは、本質的に元の形状に戻ろうとする「バネ戻り」です。これが銅マトリックスが十分に結合して固化する前に発生すると、CNTはマトリックスから分離します。

熱膨張係数の不一致

銅とカーボンナノチューブは、温度変化に対する反応が異なります。

複合材料が冷却されると、銅マトリックスは熱膨張係数によって決定される特定の速度で収縮します。CNTは異なる速度で収縮します。この不一致は、金属と繊維の界面にかなりの内部応力を生み出し、剥離を駆動するくさびとして機能します。

圧力維持が問題を解決する方法

この文脈における真空熱間プレス炉の主な機能は、高温から低温への重要な遷移中に動的なクランプとして機能することです。

冷却中の連続クランプ

滞留時間後に圧力を解放する可能性のある標準的な焼結とは異なり、真空熱間プレス炉は、冷却段階全体を通して連続的な圧力維持を適用します。

この外部力は、CNTの弾性回復を物理的に抑制します。銅マトリックスが機械的にそれらを固定するのに十分に冷却されるまで、「バネ」を圧縮された状態に保持します。

塑性流動の促進

圧力は金属マトリックスの塑性流動を促進します。

単軸圧力を維持することにより、炉は銅を空隙に充填させ、CNTの周りにしっかりと巻き付けるように強制します。これにより、接触面積が最大化され、材料が最終的に固化するときに、熱応力に抵抗するのに十分な機械的インターロックが保証されます。

温度精度の必要性

圧力は物理的な配置を管理しますが、温度制御は結合の化学的および原子的完全性を管理します。

拡散界面の制御

精密な温度制御は、銅とCNT間の拡散層の厚さと組成を管理するために不可欠です。

温度がわずかに変動しても、界面が正しく形成されない可能性があります。同様の複合材料処理で指摘されているように、特定の温度は、緻密化と界面反応のバランスをとるために必要です。

脆性相の形成防止

不正確な温度制御は「過剰処理」につながる可能性があります。

過度の温度は、脆性化合物を形成したり、局所的な溶融問題を引き起こしたりする反応を引き起こす可能性があります。ここでは銅マトリックスが焦点ですが、この原則は普遍的に適用されます。正確な温度範囲を維持することで、界面を弱め、剥離亀裂を起こしやすくする有害な相の生成を回避できます。

トレードオフの理解

高圧と厳密な温度制御は必要ですが、管理する必要のある特定の危険をもたらします。

繊維損傷のリスク

過度の圧力、または急激な圧力の印加は、補強材を物理的に損傷する可能性があります。

正確な圧力が流動を助けるのと同じように、過度の負荷は脆性繊維を破壊したり、CNT構造を粉砕したりする可能性があります。目標は、機械的に部品を粉砕することではなく、クリープによって巻き付けを促進することです。

サイクル管理の複雑さ

冷却中の圧力維持は、プロセスサイクルを延長し、洗練された機器ロジックを必要とします。

単に炉を「オフ」にするだけでは不十分です。機器は、冷却速度と圧力曲線、およびそれらを同時に管理する必要があります。これにより、操作の複雑さと機械のコストが増加します。

あなたの目標に最適な選択をする

Cu-CNT複合材料の真空熱間プレスプロセスを構成する際には、特定のパフォーマンスターゲットに関して、次の点を考慮してください。

- 構造的完全性(剥離なし)が主な焦点の場合:冷却段階中の圧力維持を優先してください。CNTの弾性回復に対抗するために、固化温度よりはるか下の高単軸力を維持できる機器を確保してください。

- 熱/電気伝導率が主な焦点の場合:温度精度を優先してください。過熱による脆性相の形成を防ぎ、伝導経路を中断させないように、緻密な結合を保証する正確なウィンドウに到達する必要があります。

Cu-CNT複合材料の製造の成功は、ピーク熱よりも、材料が冷却・固化する間に環境をどれだけ厳密に制御するかにかかっています。

概要表:

| 特徴 | Cu-CNT加工における機能 | 材料完全性への利点 |

|---|---|---|

| 圧力維持 | ナノチューブの「バネ戻り」効果に対抗する | 繊維-マトリックスの分離と剥離を防ぐ |

| 精密な温度制御 | 拡散界面と原子結合を管理する | 脆性相の形成を回避し、緻密性を確保する |

| 単軸力 | 銅マトリックスの塑性流動を促進する | 接触面積と機械的インターロックを最大化する |

| 制御された冷却 | 収縮率を同期させる | 熱膨張係数の不一致による内部応力を最小限に抑える |

KINTEKで複合材料製造を最適化する

剥離によって高度な材料研究が損なわれるのを防ぎましょう。KINTEKは、業界をリードする真空熱間プレスシステムを提供しています。また、マッフル炉、チューブ炉、ロータリー炉、CVD炉の専門的な研究開発および製造も行っています。Cu-CNT複合材料や特殊セラミックスを扱っている場合でも、当社のシステムは、構造的完全性を確保するために必要な精密な圧力と温度ロジックを提供します。

優れた結合を実現しませんか?貴社のユニークな高温実験室のニーズに対応するカスタマイズ可能なソリューションについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 2200 ℃ タングステン真空熱処理焼結炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 9MPa真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- 真空熱処理焼結炉 モリブデンワイヤー真空焼結炉

よくある質問

- 高純度で高密度の酸化マグネシウムを製造する上で、大気焼結よりも真空熱間プレス焼結炉が優れているのはなぜですか?最大限の密度と純度を達成する

- AZ31/UCF/AZ31複合材料において、真空熱間プレス炉の精密な温度制御が不可欠なのはなぜですか?

- 真空熱間プレスにおける硬質金型の機能とは?積層複合材の構造精度をマスターする

- 真空熱間プレス炉とは何ですか、またその主な用途は何ですか?高性能材料加工の可能性を解き放つ

- 共晶接合における精密圧力制御システムは、材料形成にどのように役立ちますか?

- 真空熱間プレス炉によって印加される一軸圧力は、ZrC-SiC材料の微細構造にどのように影響しますか?

- 高密度カーボンナノチューブ強化銅基複合材料の作製に真空熱間プレス焼結炉を使用する利点は何ですか?優れた性能のために最大密度と純度を達成する

- ホットプレス炉の急速加熱能力の重要性とは?ナノスケール焼結精度を解き放つ