簡単に言えば、誘導炉は、精密さ、速度、汎用性という比類のない組み合わせを提供するため、インベストメント鋳造に非常に適しています。この技術により、正確な温度制御による迅速かつ効率的な溶解が可能になり、空気式および真空式の両方のシステムが利用できるため、ほぼすべての金属または合金に対応できます。これらの機能は、インベストメント鋳造プロセスの厳しい品質および幾何学的複雑さの要求に直接対応します。

誘導炉がインベストメント鋳造に適しているのは、単に金属を溶かすことだけではありません。それは絶対的なプロセス制御を実現することです。クリーンで正確に加熱され、均質な溶解をオンデマンドで提供する能力が、最終的な鋳造部品がプロセス固有の厳しい公差と品質基準を満たすことを保証します。

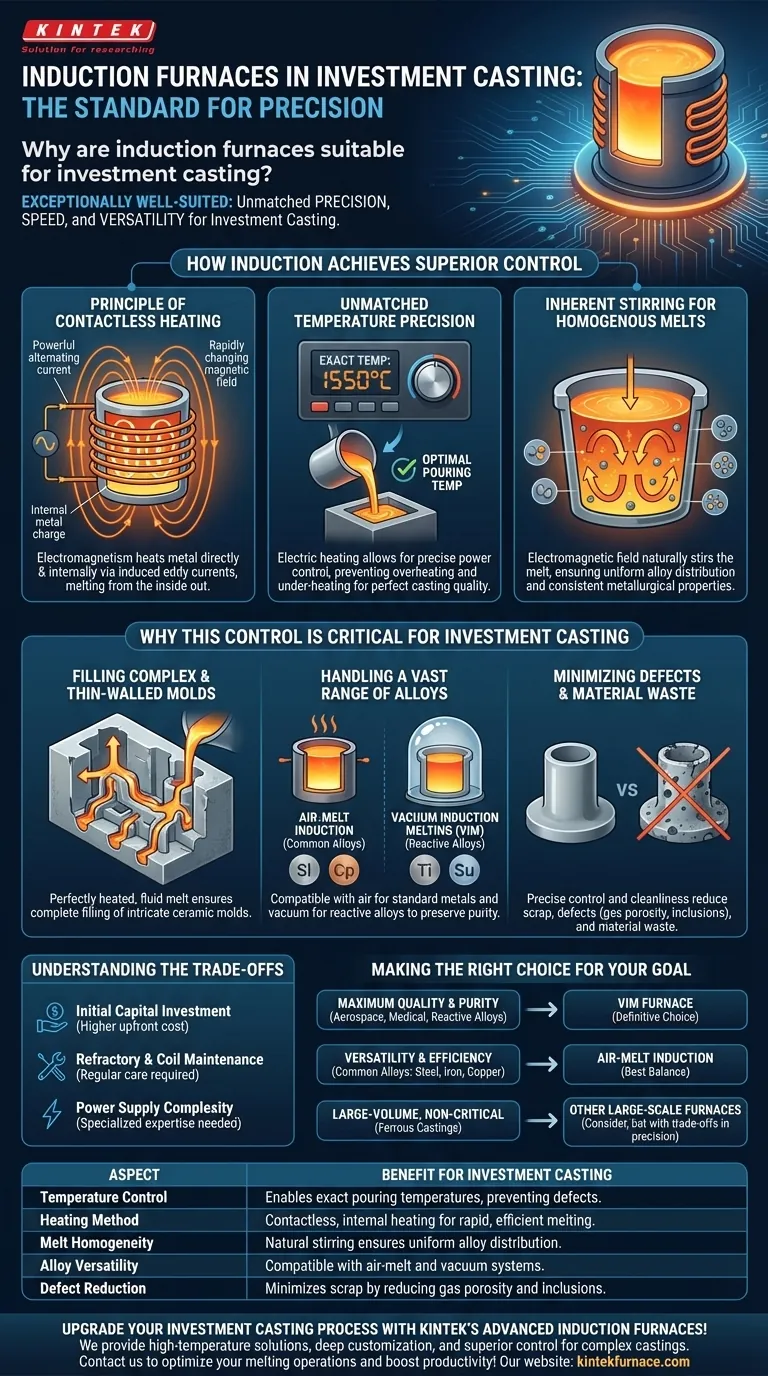

誘導炉がどのようにして優れた制御を実現するか

誘導が好ましい方法である理由を理解するには、その中心的な原理を見る必要があります。外部から加熱する燃料燃焼炉とは異なり、誘導炉は電磁気を利用して金属を直接かつ内部的に加熱します。

非接触加熱の原理

誘導炉は、銅コイルに強力な交流電流を流すことによって機能します。これにより、るつぼ内の金属チャージの周りに強力で急速に変化する磁場が生成されます。

この磁場は、金属自体の中に渦電流として知られる強力な電流を誘導します。これらの電流に対する金属の自然な抵抗によって強烈な熱が発生し、内部から急速に溶融します。

比類のない温度精度

加熱は電気によって生成されるため、電力レベルは非常に高い精度で制御できます。これにより、オペレーターは特定の合金と部品の形状に必要な正確な注湯温度を設定できます。

これにより、合金の特性を劣化させる過熱や、鋳造欠陥(湯境など)につながる過小加熱が防止されます。

均質な溶解のための固有の攪拌

電磁場の重要な利点は、溶融金属浴を自然に活発に攪拌することです。この作用により、すべての合金元素が均一に分布し、完全に均質な溶解が生成されます。

これにより、ホットスポットやコールドスポットがなくなり、最終鋳造品全体で一貫した冶金特性が保証されます。これは高性能部品にとって不可欠です。

なぜこの制御がインベストメント鋳造にとって重要なのか

インベストメント鋳造は、複雑なニアネットシェイプ部品を製造する能力によって定義されます。このプロセスの成功は、溶融金属の品質にかかっています。

複雑な薄肉鋳型の充填

インベストメント鋳造の鋳型は、多くの場合、複雑なディテールと非常に薄い断面を特徴としています。金属が固化し始める前に、セラミック鋳型キャビティのすべての隙間を満たすためには、完全に加熱された流動性のある溶解が不可欠であり、完全で正確な鋳造を保証します。

幅広い合金の取り扱い

鋳造工場では、標準的なステンレス鋼から、チタンやニッケル基超合金などの反応性合金まで、あらゆる種類のインベストメント鋳造を使用しています。誘導炉は、それらすべてに必要なプロセス環境を提供します。

空気溶解誘導は、ほとんどの一般的な合金に最適です。酸素によって汚染される可能性のある反応性金属の場合、真空誘導溶解(VIM)炉は雰囲気を除去し、金属の純度を維持します。

欠陥と材料廃棄の最小化

誘導溶解が提供する制御は、不良率を直接低減します。精密な温度制御とプロセスの固有の清浄性により、ガス気孔や非金属介在物などの欠陥が最小限に抑えられます。これにより、鋳造品質が向上するだけでなく、材料、エネルギー、および労働力の無駄も削減されます。

トレードオフの理解

非常に効果的ではありますが、誘導技術には特定の考慮事項がないわけではありません。客観性にはそれらを認識することが必要です。

初期設備投資

誘導炉システムは、通常、より単純なガス焚き炉や抵抗炉と比較して、より高い初期設備投資を必要とします。投資は、溶解能力だけでなく、プロセス制御と長期的な効率にあります。

耐火物およびコイルのメンテナンス

溶融金属を収容するるつぼ、すなわち耐火物ライニングは、時間の経過とともに摩耗し、注意深い監視と交換が必要な消耗部品です。同様に、水冷銅コイルは、壊滅的な故障を防ぐために定期的な検査とメンテナンスが必要な重要な部品です。

電源の複雑さ

誘導炉を駆動する高周波電源は、洗練された電子機器です。トラブルシューティングと修理には、ガストーチシステムのような機械的な性質とは異なり、専門的な技術的専門知識が必要となることがよくあります。

目標に合った適切な選択をする

適切な溶解システムを選択することは、扱う材料と満たすべき品質基準に完全に依存します。

- 最高の品質と材料の純度に焦点を当てる場合:特に航空宇宙、医療、および反応性合金や超合金を使用するその他の用途では、真空誘導溶解(VIM)炉が決定的な選択肢です。

- 一般的な合金の汎用性と効率性に焦点を当てる場合:空気溶解誘導炉は、ほとんどの鋼、鉄、および銅基合金にとって、速度、制御、およびコストの最適なバランスを提供します。

- 大量の非重要鉄系鋳造品の製造に焦点を当てる場合:誘導も強力な選択肢ですが、他の大規模な炉も検討できますが、その場合、精度と柔軟性のトレードオフに備える必要があります。

最終的に、誘導炉を選択することは、プロセス再現性と最終鋳造製品の妥協のない品質への投資です。

要約表:

| 側面 | インベストメント鋳造の利点 |

|---|---|

| 温度制御 | 正確な注湯温度を可能にし、過熱や湯境などの欠陥を防ぎます。 |

| 加熱方法 | 電磁気による非接触の内部加熱により、迅速かつ効率的な溶解が可能です。 |

| 溶解の均質性 | 自然な攪拌により、合金が均一に分布し、一貫した部品品質が保証されます。 |

| 合金の多様性 | 一般的な合金には空気溶解が、チタンなどの反応性金属には真空溶解が可能です。 |

| 欠陥の削減 | ガス気孔や介在物を減らすことで不良率を最小限に抑え、材料とコストを節約します。 |

KINTEKの先進的な誘導炉で、インベストメント鋳造プロセスをアップグレードしましょう!卓越した研究開発と自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温ソリューションをさまざまな研究所に提供しています。当社の深いカスタマイズ能力により、お客様独自の実験ニーズに正確に合致させ、複雑な鋳造品に優れた制御、効率、品質を提供します。今すぐお問い合わせください。お客様の溶解作業を最適化し、生産性を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 600T真空誘導ホットプレス真空熱処理焼結炉