本質的に、誘導炉は高いエネルギー効率、精密な温度制御、そして金属の純度を維持する能力という独自の組み合わせにより、アルミニウム溶解に最適であると考えられています。燃料燃焼による方法とは異なり、誘導炉は熱をアルミニウム自体の中に直接発生させるため、エネルギーの無駄を最小限に抑え、燃焼副産物による汚染を防ぎます。これは高品質合金の製造において極めて重要です。

アルミニウムにとって誘導技術の真の利点は、単なる効率性だけでなく、精密な制御能力にあります。この制御は、アルミニウムの自然な酸化傾向に直接対抗し、より高い金属収率と優れた最終製品品質を保証します。

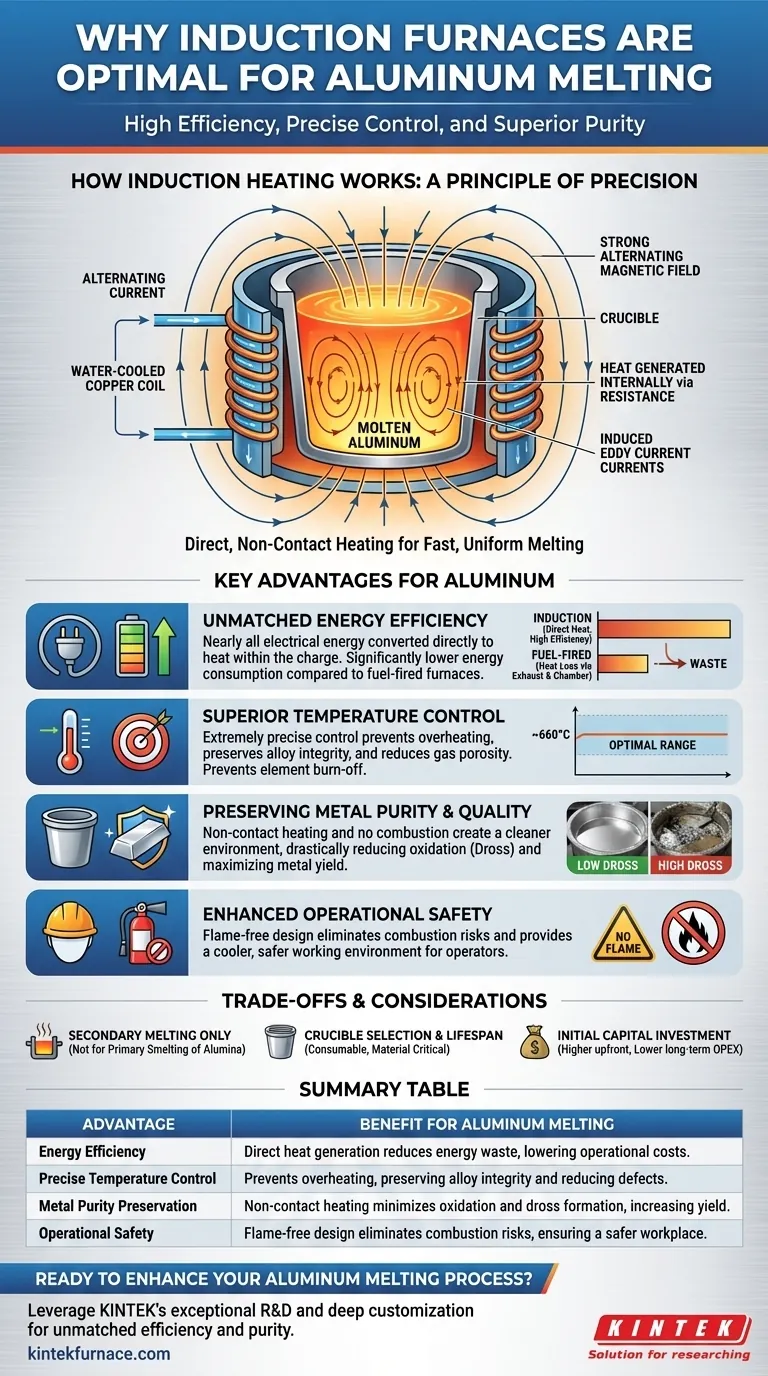

誘導加熱の仕組み:精度の原理

誘導炉は、金属を溶解するために外部の炎や発熱体を使用しません。代わりに、物理学の基本的な原理を利用して材料の内部から熱を発生させます。

中核となるメカニズム:電磁誘導

炉は、アルミニウムの原料を保持するるつぼと、それを囲む水冷式の銅コイルで構成されています。このコイルに強力な交流電流を流すと、強力で急速に変化する磁場が発生します。この磁場は、るつぼ内の導電性のアルミニウムを貫通し、強力な電流(渦電流として知られる)を誘導します。これらの電流に対するアルミニウムの自然な抵抗により巨大な熱が発生し、迅速かつ効率的に溶解します。

なぜこれがアルミニウムにとって重要なのか

この非接触加熱の方法は、アルミニウムに非常に適しています。熱が金属の内部で発生するため、溶解プロセスは信じられないほど迅速かつ均一になります。これにより、金属を損傷する可能性のあるホットスポットが回避され、装入物全体が目標温度に一貫して達することが保証されます。

アルミニウム溶解における主な利点

アルミニウムのいくつかの特性により、誘導炉は理想的な技術的組み合わせとなります。その利点は単なる溶解を超えており、運転コストと最終製品の完全性に直接影響を与えます。

比類のないエネルギー効率

誘導炉は、利用可能な最もエネルギー効率の高い溶解方法の1つです。ほとんどすべての電力が直接アルミニウム原料の熱に変換されます。対照的に、燃料燃焼炉では、炉室、周囲の空気、排気ガスによって熱を供給するために相当量のエネルギーが失われます。

優れた温度制御

アルミニウムは比較的低い融点(約660°C)を持ちますが、過熱すると品質が急速に劣化します。過剰な温度は高価な合金元素を燃焼させ、最終的な鋳造物にガスによる気泡(ポロシティ)を増加させる可能性があります。誘導システムは極めて精密な温度制御を可能にし、溶融金属浴が変動することなく最適な温度に維持されることを保証します。

金属純度と品質の維持

アルミニウムは、特に溶融状態で酸素と反応性が高いです。この反応により酸化アルミニウム、すなわちドロス(浮きかす)が形成されます。これは使用可能な金属の直接的な損失となり、溶湯に不純物を導入する可能性があります。誘導加熱は燃焼を伴わないため、酸素レベルが低く、よりクリーンな溶解環境を作り出し、ドロスの形成を大幅に減らし、金属収率を最大化します。

強化された操作の安全性

誘導炉は、可燃性燃料を現場に保管する必要性を排除します。開放炎や高温排気ガスの不在は、オペレーターにとってより安全で涼しい作業環境を作り出します。

トレードオフと考慮事項の理解

誘導技術は非常に効果的ですが、特有の操作要件とトレードオフがないわけではありません。これらの点を明確に理解することは、成功裏に導入するために不可欠です。

重要な区別:溶解(Melting)対製錬(Smelting)

誘導炉は、合金や鋳造部品を作成するために既存のアルミニウムインゴット、スクラップ、返品を溶解する二次溶解(secondary melting)に使用されることを明確にすることが重要です。これらは、アルミナ(酸化アルミニウム)を純アルミニウムに製錬するプロセスである一次生産(primary production)には使用されません。ホール・エルー法として知られるそのプロセスは、電気分解に依存しています。

るつぼの選択と寿命

るつぼは、溶融アルミニウムを保持する重要な部品です。高温に耐え、アルミニウム合金と反応しない、グラファイトや特殊なセラミック複合材などの材料で作られている必要があります。るつぼは消耗品であり、その選択と寿命はメンテナンススケジュールと運転コストの重要な要素となります。

初期設備投資

誘導炉システムの初期費用は、従来の燃料燃焼炉よりも高くなる可能性があります。しかし、この初期投資は、エネルギー効率の向上、金属収率の向上、メンテナンスの削減により、長期的な運転コストで相殺されることがよくあります。

お客様の作業に最適な選択をする

適切な溶解技術の選択は、特定の生産目標に依存します。プロセス制御と材料品質が最優先される場合、誘導炉は戦略的な選択となります。

- 高純度合金と最大の収率が主な焦点である場合: 誘導炉の精密な温度制御と低酸化環境は比類がありません。

- エネルギー効率と運転コストの削減が主な焦点である場合: 誘導炉の直接加熱方法は、ほとんどの燃料燃焼の代替手段よりも大幅な長期節約を提供します。

- 操作の柔軟性とクリーンな作業環境が主な焦点である場合: 誘導システムのコンパクトで火炎のない性質は、設置を簡素化し、職場での安全性を大幅に向上させます。

最終的に、誘導炉の選択は、アルミニウム溶解プロセスの制御、品質、および長期的な効率への投資となります。

要約表:

| 利点 | アルミニウム溶解におけるメリット |

|---|---|

| エネルギー効率 | 直接的な熱発生によりエネルギーの無駄が減り、運転コストが削減されます。 |

| 精密な温度制御 | 過熱を防ぎ、合金の完全性を維持し、欠陥を減らします。 |

| 金属純度の維持 | 非接触加熱により酸化とドロスの形成が最小限に抑えられ、収率が向上します。 |

| 操作の安全性 | 火炎のない設計により燃焼リスクがなくなり、より安全な職場が確保されます。 |

アルミニウム溶解プロセスを強化する準備はできましたか? 優れた研究開発と社内製造を活用するKINTEKは、高度な高温炉ソリューションを備えた多様な研究所を提供しています。当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど)は、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。当社の誘導炉がいかにお客様の業務に比類のない効率と純度をもたらすかについて話し合うには、お問い合わせフォームから今すぐご連絡ください!

ビジュアルガイド