要するに、ロータリーキルンで高温が使用されるのは、物質の化学反応や物理的相転移を促進するために必要なエネルギーを供給するためです。このプロセスは、原材料を、通常の温度では存在しない、まったく新しい価値ある特性を持つ最終製品へと根本的に変換します。

ロータリーキルンの核となる目的は、単に物質を加熱することではなく、正確に制御された高温をツールとして使用することです。この熱エネルギーは、セメント、石灰、精製鉱物などの製品を製造するために不可欠な、特定の、しばしばエネルギー集約的な変換を駆動します。

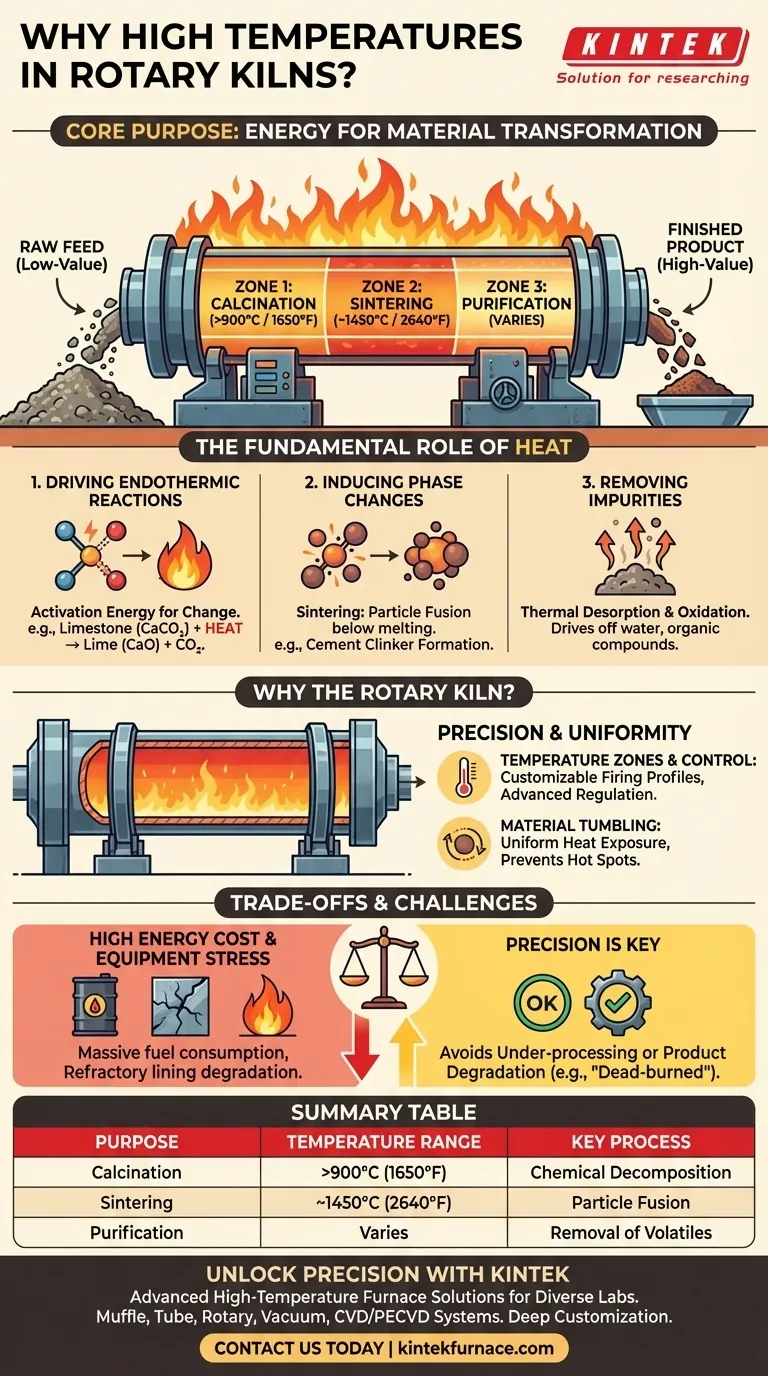

材料変換における熱の根本的な役割

ロータリーキルンを理解するためには、まず熱エネルギーの役割を理解する必要があります。高温は、処理される物質に望ましい変化をもたらす主要な触媒となります。

吸熱性化学反応の促進

多くの重要な産業プロセスは吸熱性であり、発生するためには一定のエネルギー投入を必要とします。キルン内の高温環境は、この活性化エネルギーを提供します。

古典的な例は焼成(calcination)であり、これは石灰石(CaCO3)を加熱して石灰(CaO)と二酸化炭素(CO2)を生成するプロセスです。この反応は、900°C(1650°F)を超える温度がなければ、意味のある速度では進行しません。

物理的相転移の誘発

熱は物質の物理的状態を変化させるためにも使用されます。これには融解が含まれることもありますが、キルンにおいてはより頻繁に焼結(sintering)が含まれます。

焼結は、粒子が融点直下の温度で融合し合うプロセスです。セメント製造では、原材料の混合物を約1450°C(2640°F)に加熱して半溶融塊を形成し、これが冷却されると、望ましい水硬性特性を持つ新しい材料であるセメントクリンカーになります。

揮発性物質と不純物の除去

熱は効果的な精製ツールです。これは、熱脱着(thermal desorption)として知られるプロセスで、望ましくない成分を追い出すために使用されます。

これは残留水分(乾燥)を除去するような単純なものから、望ましくない有機化合物や元素を燃焼させてより濃縮された価値ある最終製品を残す酸化(oxidation)のような複雑なものまであります。

ロータリーキルンが理想的なツールである理由

他の炉も高温に達することができますが、ロータリーキルンの設計は、大規模な連続熱処理に特有に適しています。その有効性は、熱の適用を正確に管理できる能力から来ています。

温度の精度と制御の確保

ロータリーキルンは、単なる均一に加熱された管ではありません。これは、カスタマイズ可能な焼成プロファイルを可能にするために、明確な温度ゾーンで設計されています。

冷却空気の注入などの高度な制御システムとメカニズムにより、キルンの長さに沿った温度が正確に調整されます。これにより、反応が未完了のままとなる過小処理と、最終製品を損なう過剰処理の両方を防ぎます。

熱伝達と材料混合の促進

キルンのゆっくりとした回転は極めて重要です。これにより材料が連続的に転動し、熱いガスの中を上昇させるとともに、高温の耐火壁に接触させます。

この転動作用により、すべての粒子に均一な熱曝露が保証され、ホットスポットを防ぎ、バッチ全体で一貫した化学反応が促進されます。また、反応中に生成されるガスの放出も促進されます。

トレードオフの理解

高温の使用は効果的ですが、重大な運用上の課題とコストを伴います。

高いエネルギー消費量

1400°Cを超える温度を達成し維持するには、大量の燃料(石炭、ペトロコークス、天然ガスなど)が必要です。エネルギーは、キルンベースの施設の運用コストの中で最大の単一項目となることがよくあります。

材料と機器への負荷

極度の熱はキルンの構成要素に多大なストレスを与えます。鋼製のシェルは耐久性のある耐火ライニング(refractory lining)によって保護される必要がありますが、これは時間とともに劣化し、定期的な高額な交換が必要です。

製品劣化のリスク

熱は必要ですが、過剰な熱は破壊的になる可能性があります。例えば、「焼失(dead-burned)」石灰やドロマイトは、反応性が著しく低下するほど高温で製造されます。したがって、正確な制御は贅沢ではなく、品質保証のために不可欠です。

目標に合わせた適切な選択

キルン内の目標温度は、物質の望ましい変換によって完全に決定されます。

- 焼成(石灰、石膏など)が主な焦点の場合: 物質の焼結や「焼失」を引き起こすことなく、化学分解を促進するのに十分な熱を加えることが目標です。

- クリンカー製造(セメント)が主な焦点の場合: 部分的な溶融を誘発し、新しい鉱物相を形成するために、特定の焼結温度に達することが目標です。

- 精製または還元(鉱物)が主な焦点の場合: 特定の望ましくない元素を燃焼除去または化学的に還元するために、制御雰囲気と組み合わせて温度を使用することが目標です。

結局のところ、温度は、低価値の原材料を、指定された高価値の最終製品に変換するために操作する主要なレバーなのです。

要約表:

| 目的 | 温度範囲 | 主要プロセス |

|---|---|---|

| 焼成 | >900°C (1650°F) | 化学分解(例:石灰石から石灰へ) |

| 焼結 | ~1450°C (2640°F) | 粒子融合(例:セメントクリンカーの形成) |

| 精製 | 変動 | 揮発性物質と不純物の除去 |

高熱処理における精度をKINTEKで解き放つ

卓越した研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供します。当社の製品ラインナップ(マッフル炉、チューブ炉、ロータリーキルン、真空炉・雰囲気炉、CVD/PECVDシステムなど)は、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。焼成、焼結、精製のいずれに焦点を当てているかにかかわらず、当社のテーラーメイドソリューションは、効率的な材料変換と優れた結果を保証します。

運用の改善にご関心がありますか? お客様の特定の目標をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 真空シール連続作業回転式管状炉 回転式管状炉