本質的に、ドロップチューブ炉が不可欠であるのは、非常に高い温度と、処理雰囲気および加熱時間の正確な制御を独自に組み合わせているためです。この設計により、研究者やエンジニアは、燃焼やガス化のような高速で高温の工業プロセスを、小さく管理しやすい規模で正確にシミュレートし、研究することができます。

ドロップチューブ炉の真の価値は、ただ高温にできることではなく、すべての重要な変数を分離して制御できる能力にあります。複雑な大規模工業現象を、再現可能で観察可能な実験室実験へと変えます。

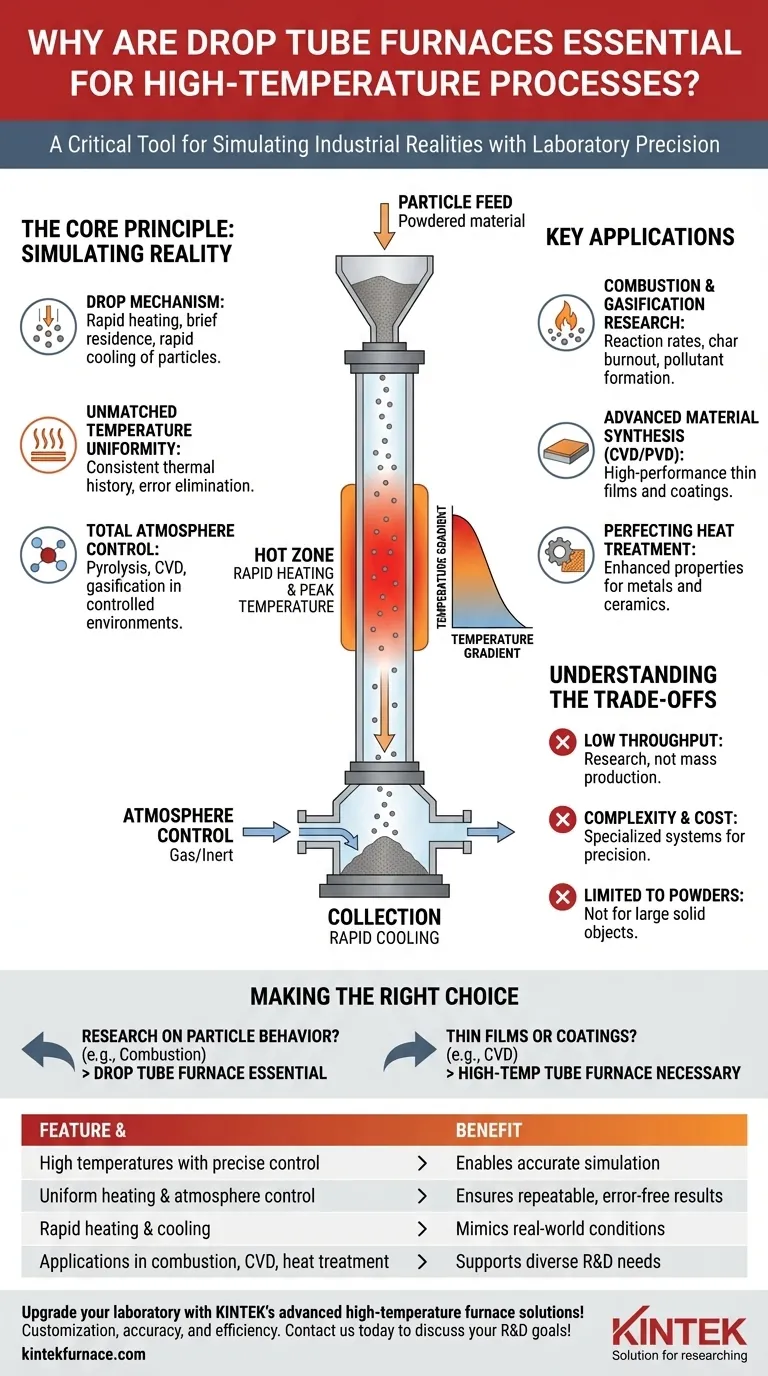

核心原理:現実を精密にシミュレートする

ドロップチューブ炉の設計は一見シンプルですが、そのシンプルさがその力を生み出しています。基本的には、特定の温度プロファイルに加熱された垂直のチューブです。

「ドロップ」メカニズム

その機能の鍵は「ドロップ」です。石炭、バイオマス、粉末化学物質などの材料の小さな粒子が、加熱されたチューブの頂部から投入されます。

落下するにつれて、粒子は非常に急速な加熱、ピーク温度での短い滞留時間、そして高温ゾーンを通過して回収される際に急速な冷却を経験します。これは、大規模な工業用燃焼器、ガス化炉、または反応器で粒子が遭遇する条件を完璧に模倣します。

比類ない温度均一性

「ホットゾーン」として知られる長く加熱された管状のチャンバーは、非常に均一で安定した温度を提供するように設計されています。

この均一性は極めて重要です。これにより、炉を通過するすべての粒子がまったく同じ熱履歴を経験し、温度変動が誤差の原因となることを排除し、極めて一貫性のある再現可能な結果が得られます。

完全な雰囲気制御

プロセスが密閉されたチューブ内で行われるため、操作者はガス環境を完全に制御できます。

これにより、開放空気中では不可能なプロセスが可能になります。研究者は、不活性(無酸素)雰囲気中で熱分解を行ったり、制御されたレベルの蒸気と酸素でガス化を研究したり、高度なコーティングを作成するために高真空環境で化学気相成長(CVD)を実行したりできます。

炉の能力が推進する主要なアプリケーション

急速加熱と環境制御の独自の組み合わせにより、ドロップチューブ炉はいくつかの高度なアプリケーションに不可欠です。

燃焼およびガス化研究の進歩

ドロップチューブ炉は、固体燃料の挙動を研究するためのゴールドスタンダードです。粒子の投入前と投入後を分析することで、研究者は正確に制御された条件下での反応速度、チャー燃焼効率、汚染物質形成を特定できます。

高度な材料合成の実現

CVDや物理気相成長(PVD)のようなプロセスは、高性能薄膜やコーティングを作成するために使用されます。これらのプロセスでは、基板上に機能層を堆積させるために、高温の無酸素環境が必要であり、高温管状炉はこれに完璧に適しています。

熱処理の完成

管状炉が提供する正確な温度と雰囲気制御は、金属やセラミックスなどの材料の特性を向上させるために不可欠です。これらの処理により、硬度、耐久性、その他の重要な特性を高い信頼性で向上させることができます。

トレードオフを理解する

強力ではありますが、ドロップチューブ炉は特定の制限を持つ特殊なツールです。それらを理解することが、適切な用途のために重要です。

スループットは研究用であり、生産用ではない

設計は本質的に低スループットです。大規模な工業生産のためではなく、高精度で少量の材料を研究することを目的としています。その価値は、大量生産ではなく、データの生成とプロセスの最適化にあります。

高い複雑さとコスト

正確な温度プロファイリング、ガス処理、粒子供給に必要なシステムは、よりシンプルなボックス炉やバッチ炉よりも複雑で高価になります。これらは洗練された科学機器です。

粉末および微粒子に限定される

「ドロップ」メカニズムは、粉末または微粒子の流れとして処理できる材料にのみ効果的です。大型の固体物体や部品の熱処理には適していません。

プロセスに適した選択を行う

ドロップチューブ炉が適切なツールであるかどうかは、主要な目的によって完全に異なります。

- 粒子の挙動に関する研究(例:燃焼、熱分解)が主な焦点である場合:ドロップチューブ炉は、工業用反応器の条件を実験室レベルの精度でシミュレートするための不可欠なツールです。

- 薄膜やコーティングの開発(例:CVD)が主な焦点である場合:その絶対的な雰囲気制御のために、高温管状炉(多くの場合、水平構成)が必要です。

- 部品のバルク熱処理が主な焦点である場合:よりシンプルで大容量のバッチ炉またはボックス炉が、より実用的で費用対効果の高いソリューションとなるでしょう。

最終的に、ドロップチューブ炉は、理論的理解と実際の工業性能を結びつける重要な架け橋としての役割を果たします。

要約表:

| 特徴 | 利点 |

|---|---|

| 高温度と精密な制御 | 工業プロセスの正確なシミュレーションを可能にする |

| 均一な加熱と雰囲気制御 | 再現可能でエラーのない結果を保証する |

| 急速な加熱と冷却 | 粒子研究のための実世界条件を模倣する |

| 燃焼、CVD、熱処理における応用 | 多様な研究開発ニーズをサポートする |

KINTEKの高度な高温炉ソリューションで、あなたの研究室をアップグレードしましょう!卓越した研究開発と社内製造を活用し、ドロップチューブ炉や、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどのシステムを提供しています。当社の高度なカスタマイズ能力により、お客様固有の実験要件に正確に合致させ、燃焼、材料合成などにおける精度と効率を高めます。今すぐお問い合わせください。お客様の高温研究開発目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 縦型ラボ用石英管状炉 管状炉