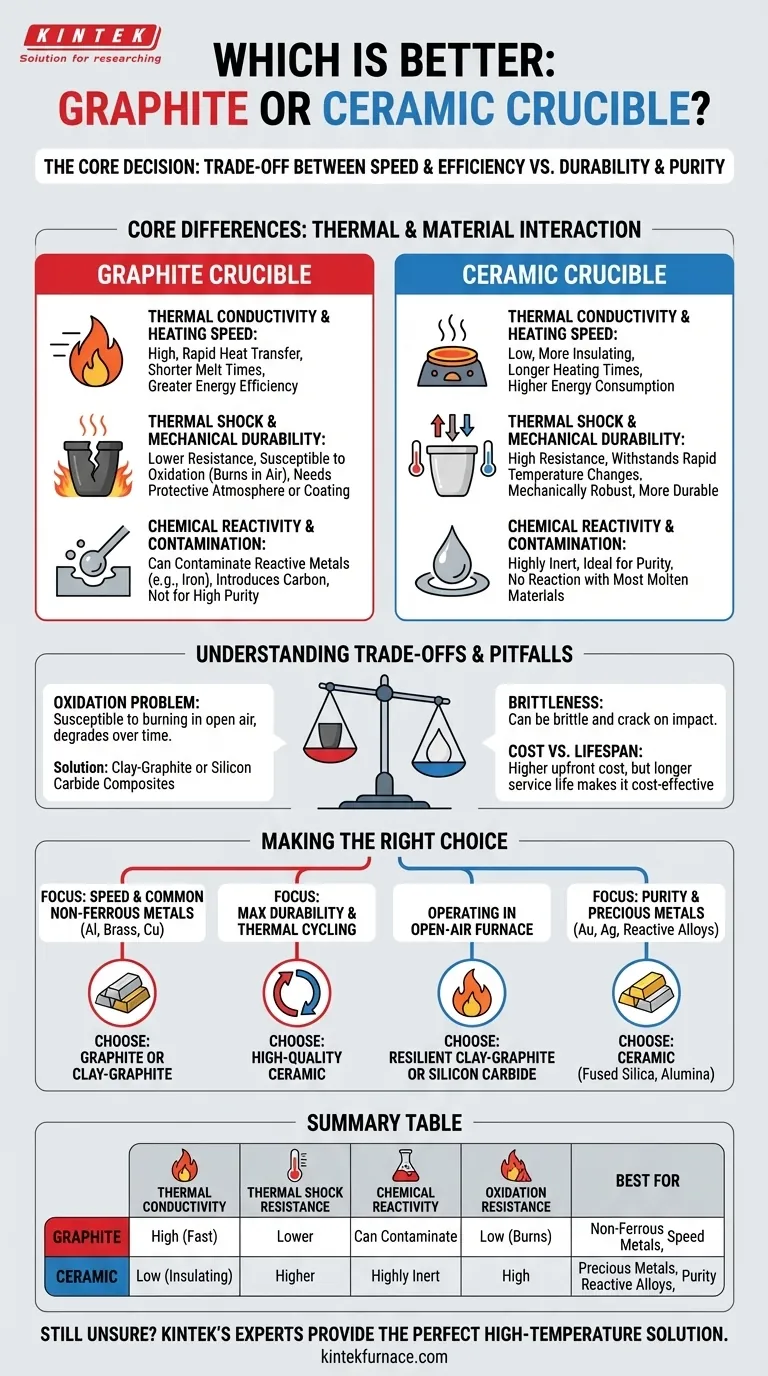

グラファイトるつぼとセラミックるつぼの選択は、どちらが普遍的に優れているかではなく、特定の作業に適したツールはどちらかという問題です。セラミックるつぼは優れた耐久性と熱衝撃耐性を提供しますが、グラファイトるつぼはその優れた熱伝導性により、はるかに速い加熱を提供します。最良の選択は、溶解する材料、純度への要求、および加熱方法に完全に依存します。

中心となる決定は、根本的なトレードオフにかかっています。グラファイトは速度と熱効率を提供し、セラミックは耐久性、化学的不活性、およびデリケートな用途での汚染に対する耐性を提供します。

主な違い:熱特性と材料の相互作用

適切なるつぼを選択するには、まず各材料が強烈な熱と化学的ストレスの下でどのように振る舞うかを理解する必要があります。

熱伝導率と加熱速度

グラファイトは非常に高い熱伝導率を持っています。これは、炉から内部の金属への熱伝達が非常に速く、均一であることを意味します。

この迅速な熱伝達は、溶解時間の短縮とエネルギー効率の向上につながり、生産環境にとって大きな利点となります。

対照的に、セラミックはより絶縁性があります。加熱に時間がかかるため、炉の稼働時間が長くなり、エネルギー消費が増加する可能性があります。

熱衝撃と機械的耐久性

セラミック材料は、熱衝撃に対して高い耐性を持つように設計されています。熱から冷への急激な変化にひび割れすることなく耐えることができます。

前述のように、セラミックは機械的にもより頑丈である傾向があり、取り扱いによる損傷を受けにくいです。この耐久性は、適切な条件下でより長い耐用年数につながる可能性があります。

化学反応性と汚染

これは重要な区別です。セラミックは一般的に非常に化学的に不活性です。ほとんどの溶融材料と容易に反応しないため、溶融物の純度が最優先される場合に理想的な選択肢となります。これは貴金属、実験室サンプル、および反応性合金にとって不可欠です。

グラファイトは炭素ベースであり、特定の溶融金属、特に鉄や鋼などの鉄系金属と反応したり溶解したりする可能性があります。これにより、溶融物に炭素が導入され、最終製品の特性を変化させる汚染の形となる可能性があります。ただし、アルミニウムや真鍮などの多くの非鉄金属の場合、これは問題になりません。

トレードオフと落とし穴を理解する

すべての材料選択には妥協が伴います。各るつぼタイプの潜在的な欠点を認識することは、費用のかかる失敗を避けるための鍵です。

グラファイトの酸化問題

純粋なグラファイトるつぼの主な弱点は、酸化に対する感受性です。酸素の存在下(つまり、標準的な空気呼吸炉内)で加熱されると、グラファイトは時間の経過とともに燃焼してしまいます。

この酸化はるつぼを劣化させ、壁を薄くし、寿命を縮めます。保護釉薬はこのプロセスを遅らせることができますが、特に開放炉を使用する愛好家にとっては依然として重要な要素です。粘土-グラファイトおよび炭化ケイ素るつぼは、グラファイトの導電性とより優れた酸化耐性を両立させた一般的な複合材料です。

セラミックの脆さ

熱衝撃には強いものの、一部のセラミックるつぼは脆く、落としたり、鋭い物理的衝撃を受けたりするとひび割れたり砕けたりする可能性があります。常に慎重な取り扱いが必要です。

コスト対寿命

グラファイトるつぼは初期購入価格が低いことが多いです。しかし、酸化による寿命の短さから、頻繁に交換する必要がある場合、長期的にはより高価になる可能性があります。

セラミックるつぼは初期費用が高いかもしれませんが、その耐久性と化学攻撃および酸化に対する耐性により、多くの使用において総所有コストを低く抑えることができます。

用途に合った適切な選択をする

あなたの特定の目標に基づいて決定を導いてください。「最良の」るつぼは一つではなく、目の前の仕事に最適なものがあるだけです。

- 速度と一般的な非鉄金属(アルミニウム、真鍮、銅など)の溶解が主な焦点である場合: 優れた加熱効率のためにグラファイトまたは粘土-グラファイトるつぼを選択してください。

- 純度と貴金属(金、銀)または反応性合金の溶解が主な焦点である場合: 溶融物の汚染を防ぐためにセラミックるつぼ(溶融石英やアルミナなど)を選択してください。

- 最大の耐久性と熱サイクルへの耐性が主な焦点である場合: 繰り返し加熱と冷却に耐えるように設計された高品質のセラミックるつぼを選択してください。

- 保護雰囲気のない開放炉で作業している場合: グラファイトの酸化に注意し、より弾力性のある粘土-グラファイトまたは炭化ケイ素複合るつぼを検討してください。

るつぼの固有の特性を材料とプロセスに合わせることで、より安全で効率的、かつ成功した溶解を確実にします。

要約表:

| 特徴 | グラファイトるつぼ | セラミックるつぼ |

|---|---|---|

| 熱伝導率 | 高(高速加熱) | 低(絶縁性) |

| 熱衝撃耐性 | 低い | 高い |

| 化学反応性 | 反応性金属(例:鉄)を汚染する可能性あり | 非常に不活性、純度に理想的 |

| 酸化耐性 | 低い(空気中で燃焼) | 高い |

| 最適用途 | 非鉄金属(アルミニウム、真鍮)、速度 | 貴金属、反応性合金、純度 |

あなたの研究室にどのるつぼが最適かまだ不明ですか? KINTEKの専門家は、深い研究開発と社内製造を活用して、完璧な高温ソリューションを提供します。グラファイトるつぼの速度が必要な場合でも、セラミックるつぼの純度が必要な場合でも、当社のカスタム炉システム(マッフル、チューブ、真空、CVD/PECVDを含む)は、お客様の正確な実験要件を満たすように設計されています。今すぐお問い合わせください。お客様の溶解効率と結果を向上させるための個別相談を承ります!

ビジュアルガイド

関連製品

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 研究室のための 1800℃高温マッフル炉

- 1200 ℃ 分割管炉研究室水晶管炉水晶管と

- 研究室のための 1700℃高温マッフル炉