簡単に言えば、 化学気相成長法(CVD)は、薄膜の品質、均一性、および密着性がコストや成膜速度よりも重要視される場合に優先される手法です。これは、他の線視線(ライン・オブ・サイト)法では対応できない、複雑で不規則な、または三次元の表面上に、高純度で精密に制御されたコーティングを作成するのに優れています。

CVDを使用するという根本的な決定は、単純なトレードオフに基づいています。つまり、プロセスの複雑さやコストが増加する可能性と引き換えに、優れた膜品質と幾何学的密着性を選択するということです。これは、材料の完全性が妥協できない高性能用途にとって最良の解決策です。

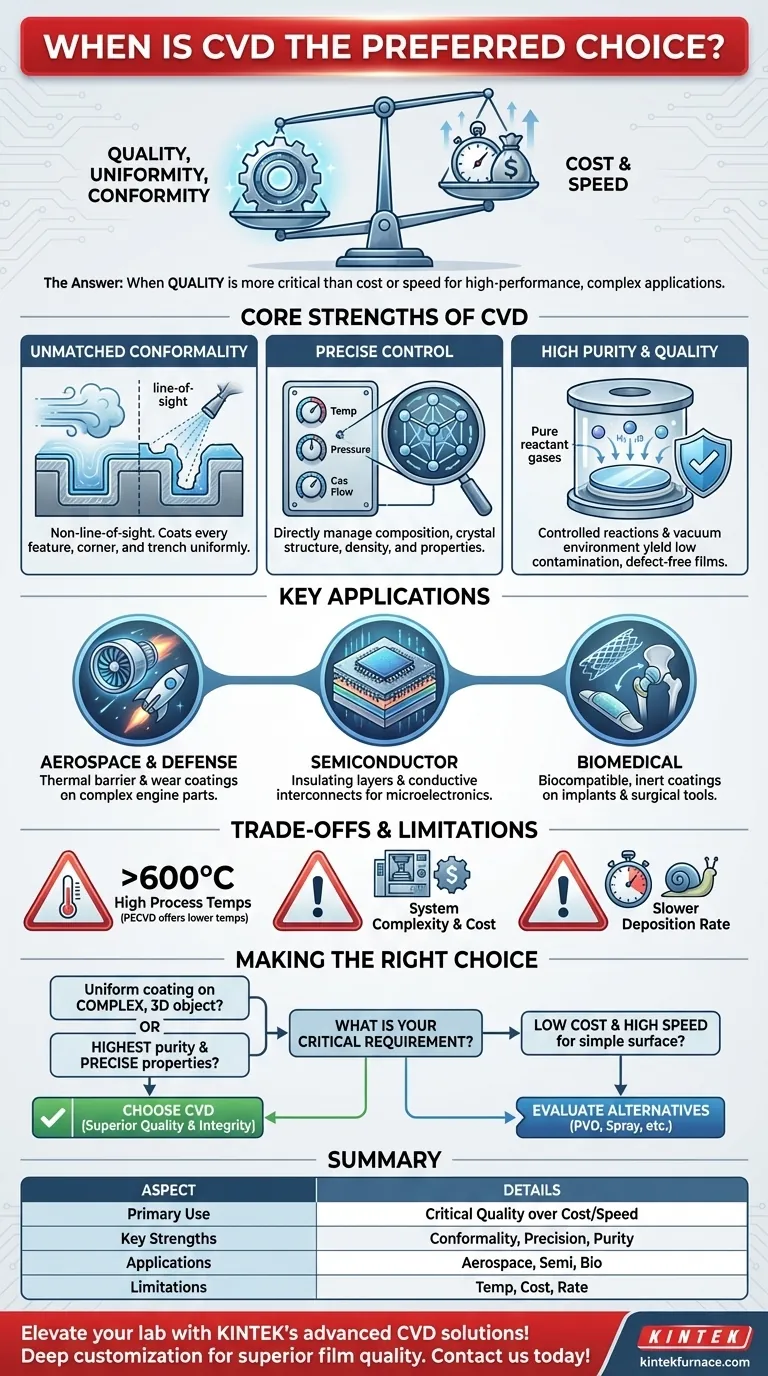

化学気相成長法(CVD)の核となる強み

CVDを選択すべき時を理解するためには、まずその基本的な利点を把握する必要があります。このプロセスは、前駆体ガスをチャンバーに導入し、それらが加熱された基板上で反応・分解して目的の固体膜を形成するものです。この気相メカニズムこそが、その独自の強みの源泉です。

複雑な形状に対する比類なき密着性

CVDは、物理気相成長法(PVD)のような「線視線(ライン・オブ・サイト)」プロセスではありません。前駆体材料が気体であるため、基板のあらゆる微細な部分にも流れ込み、行き渡ることができます。

これにより、非常に均一な(コンフォーマルな)コーティングが実現されます。つまり、鋭い角、深い溝、内部の空洞を含むすべての表面にわたって膜の厚さが均一になります。これは、材料を直線的に噴霧または蒸発させる手法では達成不可能です。

膜特性に対する精密な制御

堆積された膜の最終的な特性は、化学反応の直接的な関数です。基板温度、システム圧力、さまざまな前駆体ガスの流量などの変数を精密に管理することで、卓越した制御が可能になります。

これにより、正確な仕様を満たすために、膜の組成、結晶構造、密度、電気的または光学的特性を微調整できます。

高純度と膜品質

CVDプロセスにおける化学反応は、目的の材料のみを堆積するように高度に選択的になるように設計されています。これと、高純度の前駆体ガスおよび制御された真空環境の使用が組み合わさることで、汚染や欠陥が非常に少ない膜が得られます。

この純度は、わずかな不純物でも性能を低下させる可能性がある半導体や光学分野において極めて重要です。

CVDが不可欠となる主要な用途

CVDの強みは、性能と信頼性が妥協できない分野において、それを不可欠な選択肢にしています。

航空宇宙および防衛

タービンブレード、エンジン部品、ロケットノズルなどの部品は、極度の高温や腐食性の環境にさらされます。CVDは、基材の超合金を保護するための熱バリアコーティング(TBC)や耐摩耗層を適用するために使用されます。これらの部品の複雑な形状により、CVDの密着性が不可欠となります。

半導体製造

CVDは現代のマイクロエレクトロニクスの基礎です。トランジスタを分離する絶縁性の二酸化ケイ素層から、電気的相互接続を形成する導電性のタングステン膜まで、幅広い材料の堆積に使用されます。信頼性の高い高密度集積回路を作成するためには、プロセスの精度と純度が最も重要です。

生体医療機器

医療用インプラント、手術器具、診断センサーには、特殊なコーティングが必要になることがよくあります。CVDは、デリケートな電子機器を密閉したり、体との有害な反応を防いだりするために、生体適合性、不活性、または気密性の層を適用できます。ステントや人工関節の複雑な形状を均一にコーティングできる能力は重要な利点です。

トレードオフと限界の理解

いかなる技術も万能薬ではありません。信頼できるアドバイザーであるためには、CVDが最適ではない場合があることも認識する必要があります。

高いプロセス温度

従来のCVDプロセスでは、必要な化学反応を促進するために非常に高い温度(多くの場合600℃超)が必要となることがよくあります。これは、ポリマーや特定の金属など、温度に敏感な基板を損傷したり変形させたりする可能性があります。

しかし、プラズマ支援化学気相成長法(PECVD)のようなバリアントは、はるかに低温で動作できるため、多くの用途でこの問題を軽減します。

システムの複雑さとコスト

CVDシステムには、洗練された真空チャンバー、高純度ガス供給システム、精密な温度制御が含まれます。前駆体ガスは有毒、可燃性、または腐食性である可能性があり、かなりの安全インフラストラクチャが必要です。このため、CVDは電気めっきやスプレーコーティングのような単純な手法と比較して、セットアップと運用が一般的に複雑で高価になります。

成膜速度

主要な目標が、厚く、クリティカルでないコーティングを迅速に適用することである場合、CVDは最も効率的な選択肢ではないかもしれません。その成膜速度は、熱スプレーや特定のPVDプロセスなどの手法よりも遅くなることがあります。

用途に合わせた適切な選択を行う

あなたの決定は、プロジェクトの最も重要な要件によって推進されるべきです。

- 複雑な3Dオブジェクトを均一にコーティングすることに重点を置いている場合: CVDは、その非線視線的な性質と優れた密着性により、優れた選択肢となります。

- 最高の純度と正確な材料特性の達成に重点を置いている場合: CVDは、膜の化学組成、密度、結晶構造に対する比類のない制御を提供します。

- 単純な平面に対する低コストと高速性に重点を置いている場合: PVD、スパッタリング、または電気めっきなどの代替手法を評価する必要があります。これらはより経済的かもしれません。

最終的に、CVDを選択することは、他のすべての要因よりも最終膜の品質と完全性を優先するという戦略的な決定です。

要約表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | 膜の品質、均一性、密着性がコストや速度よりも重要な場合 |

| 主な強み | 複雑な形状に対する比類なき密着性、膜特性に対する精密な制御、高純度 |

| 一般的な用途 | 航空宇宙(例:タービンブレード)、半導体(例:絶縁層)、生体医療機器(例:インプラント) |

| 限界 | 高いプロセス温度、システムの複雑さとコスト、遅い成膜速度 |

KINTEKの先進的なCVDソリューションで研究室の能力を高めましょう! 優れたR&Dと社内製造を活用し、高温炉システム(CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉など)を多様な研究室に提供しています。強力なカスタム化能力により、お客様固有の実験ニーズに正確に適合させ、優れた膜品質と性能を実現します。材料の完全性を妥協しないでください。高性能用途で当社がどのようにサポートできるかについて議論するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 縦型ラボ用石英管状炉 管状炉