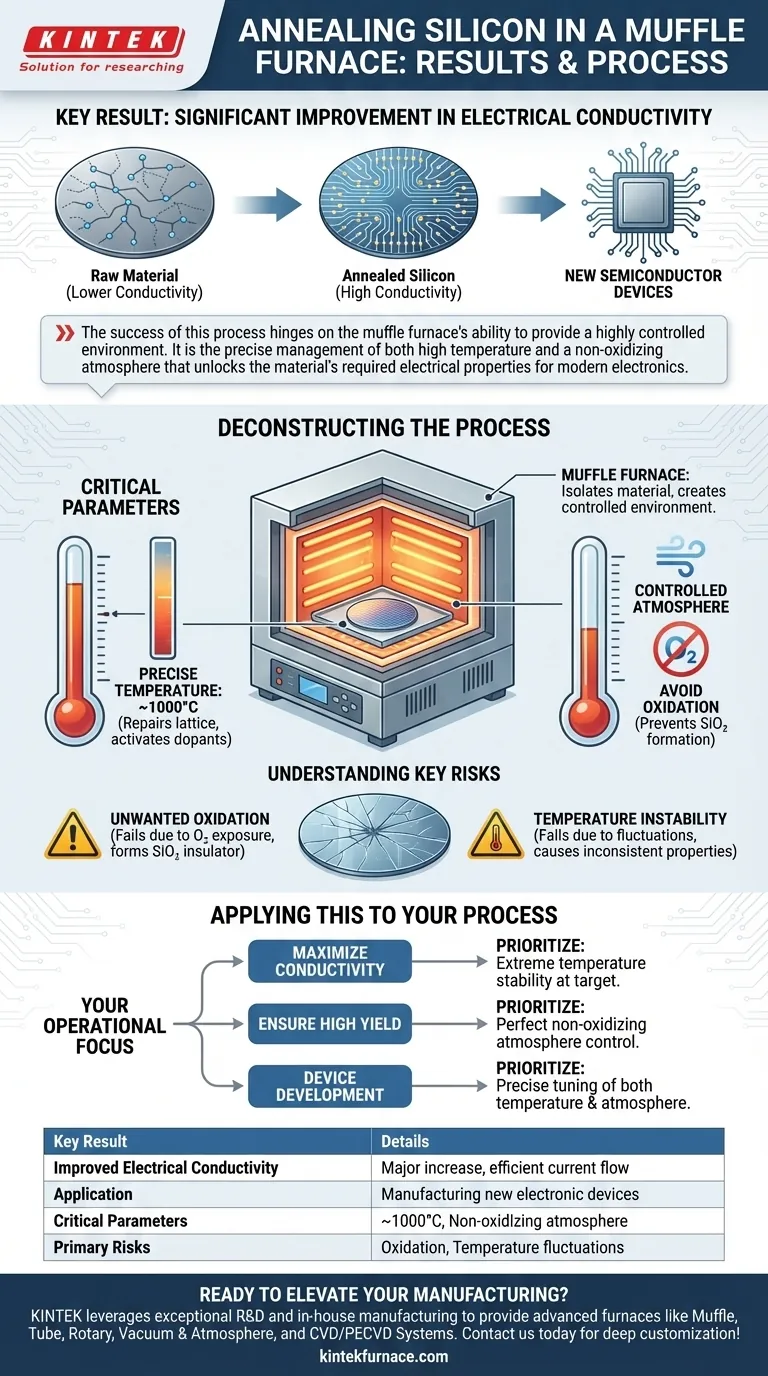

要するに、マッフル炉でケイ素系材料をアニーリングした結果、電気伝導度が大幅に向上しました。この改善は非常に効果的で、材料は電子部品製造の厳しい要求を満たし、新しい半導体デバイスの製造に成功裏に使用されました。

このプロセスの成功は、マッフル炉が高度に制御された環境を提供する能力にかかっています。温度と非酸化雰囲気の厳密な管理こそが、現代のエレクトロニクスに必要な材料の電気的特性を引き出すのです。

核心的な目的:電気的特性の向上

ケイ素のアニーリングの目的は、電子回路での性能を向上させるために、その物理構造を根本的に変化させることです。このプロセスは、原材料を高性能コンポーネントに変えるための重要なステップです。

直接的な成果:大幅な改善

熱処理後に観察された最も直接的な結果は、材料の電気伝導度の大きな増加でした。これはこの文脈におけるアニーリングの主要な目標であり、電流がケイ素内をより効率的に流れることを可能にします。

実用的な応用:新しいデバイスの実現

この改善された伝導度は、単なる理論的な利益ではありませんでした。それは材料を新しい半導体デバイスの製造に使用することを直接可能にし、このプロセスが実行可能で効果的な製造ステップであることを証明しました。

アニーリングプロセスの分解

結果は、マッフル炉内で作成された特定の条件の直接的な結果です。これらのパラメータを理解することが、プロセスの成功を再現するための鍵となります。

マッフル炉の役割

マッフル炉が選ばれたのは、加熱される材料を熱源の燃料や燃焼副生成物から隔離するためです。これにより、ケイ素のような敏感な材料に不可欠な、密閉された制御可能な環境が作られます。

重要パラメータ1:正確な温度

このプロセスには、特定かつ安定した高温が必要でした。炉は約1000°Cの温度を維持するように制御されました。このレベルの熱エネルギーは、ケイ素の結晶格子内の欠陥を修復し、材料内のドーパントを活性化するために必要です。

重要パラメータ2:制御された雰囲気

炉の内部雰囲気の制御も同様に重要でした。主要な要件は、ケイ素の酸化を避けることでした。高温でケイ素を酸素にさらすと、ケイ素酸化物(絶縁体)の層が形成され、半導体特性が破壊されてしまいます。

主なリスクの理解

効果的である一方で、このプロセスには課題がないわけではありません。セットアップの精度が、成功した結果と失敗した材料バッチとを分けるものです。

主なリスク:望ましくない酸化

炉内の保護雰囲気が失敗した場合、酸素が熱いケイ素と反応します。これにより、本質的にガラスである二酸化ケイ素の層が形成されます。酸化したウェーハは電気絶縁体となり、半導体用途には使用できなくなります。

安定性の必要性

目標温度である1000°Cは、単なる目安ではありません。プロセスの間の温度変動は、不完全なアニーリングや熱応力の導入を引き起こし、材料全体で一貫性のない電気的特性と低いデバイス性能につながる可能性があります。

プロセスへの適用方法

あなたの運用の焦点によって、一貫した高品質の結果を達成するために優先すべきパラメータが決まります。

- 伝導度の最大化が主な焦点の場合: 安定性を極限まで高めて目標のアニーリング温度を達成し、維持することが優先事項です。

- 歩留まりの高さの確保が主な焦点の場合: すべてのランで非酸化環境を保証するために、雰囲気制御を完璧にする必要があります。

- デバイス開発が主な焦点の場合: アニーリングを重要な調整ステップとして扱い、温度と雰囲気の正確な制御によって、新しいデバイスが必要とする正確な材料特性を調整できるようにします。

結局のところ、ケイ素の熱処理を習得することは、私たちの世界を動かす高性能電子部品を作成するための基礎となります。

要約表:

| 主要な結果 | 詳細 |

|---|---|

| 電気伝導度の向上 | ケイ素材料内での効率的な電流の流れを可能にする大幅な増加 |

| 半導体製造への応用 | 新しい電子デバイスの製造での使用を可能にした |

| 重要パラメータ | 温度:約1000°C、SiO₂形成を防ぐための非酸化雰囲気 |

| 主なリスク | 絶縁につながる酸化、不均一性を引き起こす温度変動 |

精密な高温ソリューションで半導体製造を向上させる準備はできていますか?KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、先進的な炉を提供するために、卓越した研究開発と社内製造を活用しています。当社の深いカスタマイズ能力により、優れた材料特性のために独自の実験的ニーズが満たされることが保証されます。今すぐお問い合わせいただき、当社の炉がラボの効率と歩留まりをどのように向上させられるかご相談ください!

ビジュアルガイド