真空炉では、完全な焼入れを達成するための主な方法は、オイル焼入れと高圧ガス焼入れ(HPGQ)です。他の特殊な冷却方法も存在しますが、これら2つが真空熱処理後の金属部品の硬化のための主要な選択肢であり、それぞれが必要とされる最終特性に応じて異なる利点を提供します。

真空炉焼入れにおける中心的な決定は、どの方法が万能で「優れているか」ではなく、許容できない歪みや亀裂を生じさせることなく硬度を達成するために、特定の合金が必要とする正確な冷却速度をどちらが提供するかということです。

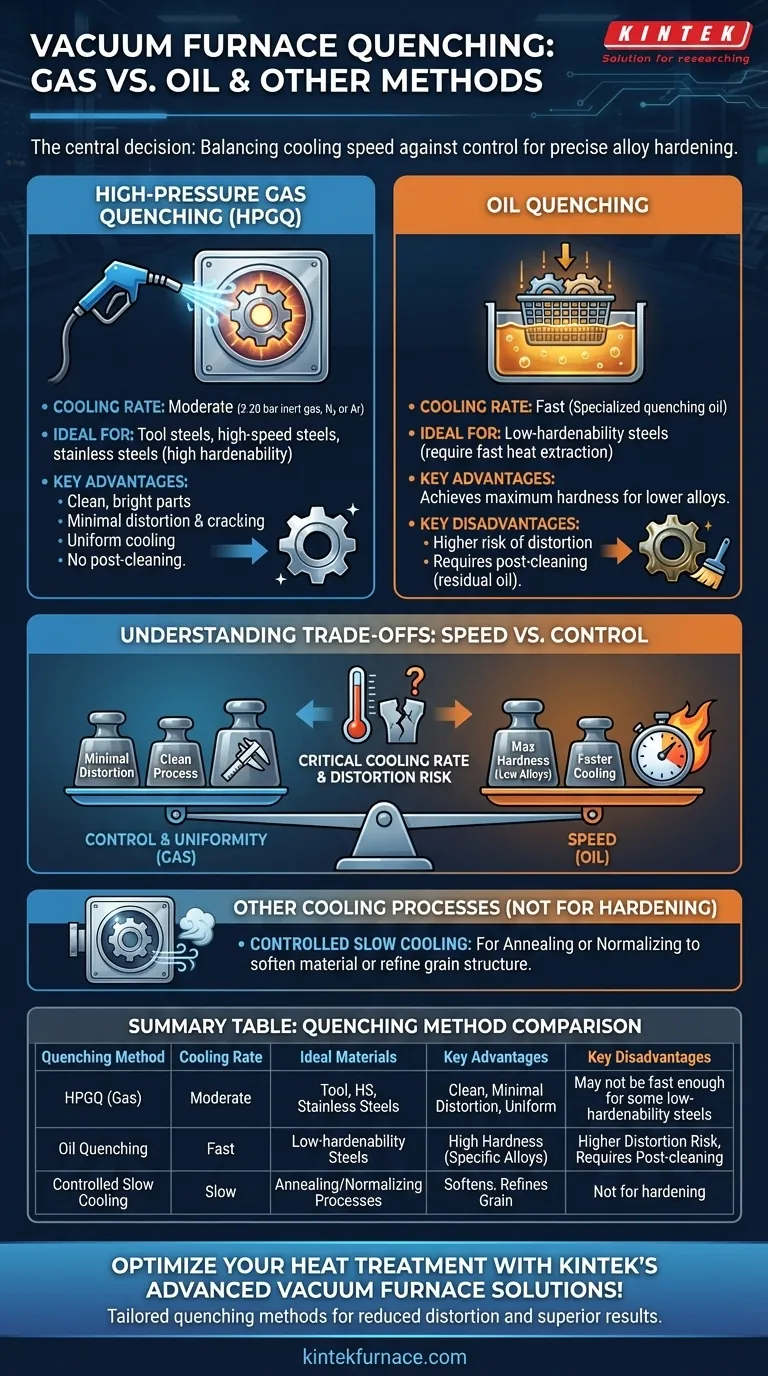

焼入れ方法の詳細

選択される方法は、材料の焼入れ性、すなわち冷却時に硬いマルテンサイト組織を形成する固有の能力によって決定されます。

高圧ガス焼入れ(HPGQ)

ガス焼入れは、高温ゾーンを不活性ガス(通常は窒素またはアルゴン)の高圧、大流量の気流で満たすことを伴います。最新の炉は、熱を急速に除去するために2~20バール以上の圧力を達成できます。

この方法は、優れた制御性と均一性を提供します。液体の焼入れよりも冷却が穏やかであるため、工具鋼、高速度鋼、特定のステンレス鋼など、焼入れ性の高い材料の優先的な選択肢となります。

結果として得られる部品は清浄で光沢があり、熱衝撃、歪み、亀裂のリスクが最小限に抑えられ、焼入れ後の洗浄の必要性がなくなります。

オイル焼入れ

オイル焼入れは、より積極的な方法です。このプロセスでは、加熱された加工物が真空チャンバーから専用の密閉された特殊な焼入れ油のタンクに機械的に移送されます。

この急速な冷却は、完全な硬度を達成するためにより速い熱抽出速度を必要とする、焼入れ性の低い鋼材にとって不可欠です。

効果的ですが、オイル焼入れの厳しさは部品の歪みのリスクを高めます。また、残留油を除去するための後処理洗浄プロセスが必要になります。

その他の冷却プロセス

必ずしも硬化のための真の「焼入れ」とは見なされないものの、真空炉は他の熱処理プロセス向けにより遅い冷却速度もサポートします。

制御された徐冷は、熱を遮断し、部品を真空中で冷却させるか、低流量の不活性ガスを導入することによって達成できます。これは、材料を軟化させたり、結晶粒構造を改質したりすることを目的とし、硬化を目的としない焼なましや焼ならしなどのプロセスに使用されます。

トレードオフの理解:速度 vs. 制御

ガスとオイルのどちらを選択するかは、冷却速度とプロセス制御のバランスを取る重要な技術的決定です。

臨界冷却速度

すべての合金には臨界冷却速度があります。これは、組織を硬いマルテンサイトに変態させるために冷却されなければならない最小速度です。冷却が遅すぎると、材料は代わりに軟らかい組織を形成します。

高速度鋼のような材料は非常に低い臨界冷却速度を持つため、より穏やかで制御されたガス焼入れに最適です。他の合金は、オイル焼入れでのみ提供できる、より速い速度を必要とします。

歪みと亀裂のリスク

焼入れが速ければ速いほど、部品にかかる熱応力は大きくなります。この応力により、部品が反ったり、歪んだり、さらには亀裂が入ったりする可能性があります。

ガス焼入れは最も均一で制御された冷却を提供し、これらのリスクを大幅に最小限に抑えます。これは、複雑な形状、薄いセクション、または寸法的に重要な部品にとって不可欠です。

プロセスの清浄度と簡素性

ガス焼入れは非常にクリーンなプロセスです。部品は炉から光沢のある状態で出てきて、次の工程に進む準備ができており、洗浄の必要がありません。

オイル焼入れは、その性質上、完全に洗浄する必要のある油の残留物を残します。これにより、生産に余分な工程が追加され、適切に廃棄する必要のある廃油が発生します。

目標に合わせた正しい選択

材料の特性と最終的な用途の要件は、焼入れ方法を選択する際に考慮すべき唯一の要因です。

- 高合金鋼の歪みを最小限に抑えながら最大の硬度を得ることが主な焦点である場合:その制御性、均一性、清浄性から、高圧ガス焼入れが優れた選択肢となります。

- 非常に速い冷却速度を要求する低合金鋼の硬化が主な焦点である場合:オイル焼入れが必要な方法ですが、内在する歪みのリスクを管理するようにプロセスを設計する必要があります。

- 材料の軟化、応力除去、または焼ならしが主な焦点である場合:真空または低圧の不活性ガスによる制御された徐冷が正しいプロセスです。

結局のところ、最も成功する熱処理は、焼入れ媒体とその冷却能力を、合金の特定の変態ニーズに直接一致させることです。

概要表:

| 焼入れ方法 | 冷却速度 | 理想的な材料 | 主な利点 | 主な欠点 |

|---|---|---|---|---|

| 高圧ガス焼入れ(HPGQ) | 中程度 | 工具鋼、高速度鋼、ステンレス鋼 | クリーンなプロセス、歪みが最小限、均一な冷却 | 焼入れ性の低い鋼材に対して冷却が速すぎない場合がある |

| オイル焼入れ | 速い | 焼入れ性の低い鋼材 | 特定の合金に対して高い硬度を達成 | 歪みのリスクが高い、後洗浄が必要 |

| 制御された徐冷 | 遅い | 焼なまし、焼ならしプロセス | 材料を軟化させる、結晶粒構造を改質する | 硬化目的ではない |

KINTEKの先進的な真空炉ソリューションで熱処理プロセスを最適化しましょう!卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室向けに特化した高温炉を提供します。強力なカスタム設計能力により、お客様固有の実験ニーズに合わせて焼入れ方法を正確に調整し、効率を高め、歪みを低減します。お客様固有の合金要件をサポートし、優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド