本質的に、真空焼鈍炉は、表面の完全性と純度が極めて重要となる高付加価値材料または高反応性材料の熱処理に主に使用されます。これには、ステンレス鋼の医療機器や深絞り部品から、ベアリング、切削工具、航空宇宙合金などの精密部品に至るまで、幅広い製品が含まれます。このプロセスは、大気ガスによる酸化や汚染が材料の特性や外観を損なう場合に特に選ばれます。

焼鈍に真空を使用する核となる目的は、熱そのものではなく、それが作り出す環境にあります。空気を除去することにより、炉は高温での酸化を防ぎ、不純物を導入することなく、クリーンで「光沢のある」表面仕上げを実現し、材料固有の特性を維持します。

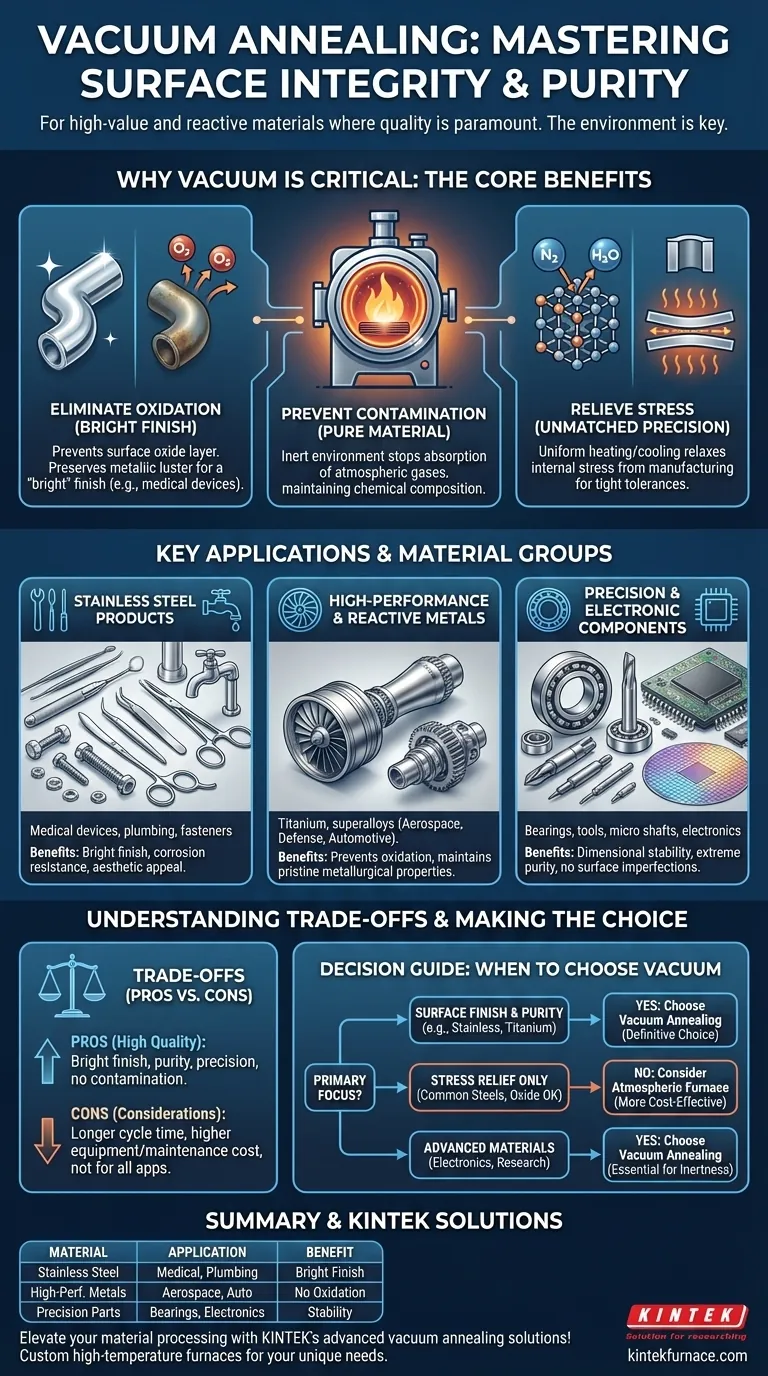

基本的な原理:真空が不可欠な理由

焼鈍は、材料の内部応力を除去し、延性を高め、軟化させるために材料の微細構造を変化させる熱処理プロセスであり、通常は硬化または成形された後に行われます。真空を使用することで、このプロセスが負の副作用なしに発生するための理想的な環境が生まれます。

「光沢のある」仕上げのための酸化の排除

金属を酸素の存在下で加熱すると、表面が酸化物層を形成するように反応し、これは変色やスケールとして現れます。真空炉は空気を排出し、酸素を除去します。

これにより、材料の表面での反応を防ぎ、元の金属光沢を維持します。この特定のプロセスは光輝焼鈍として知られており、真空炉を選択する主な理由の一つです。

材料汚染の防止

大気中には酸素だけでなく、窒素、湿気、その他の微量元素が含まれており、これらは高温で金属に吸収される可能性があり、このプロセスは侵入型汚染と呼ばれます。

この汚染は、材料の機械的特性や電気的特性を微妙に、しかし著しく変化させる可能性があります。真空は不活性な環境を提供し、材料の化学組成が変化しないことを保証します。

比類のない精度での応力除去

深絞り(例えば、シンクのように金属を形状に引き伸ばす)、スタンピング、機械加工などの製造プロセスは、大きな内部応力を発生させます。焼鈍はこの応力を緩和します。

これを真空中で行うことで、非常に均一な加熱と冷却が可能になり、部品のすべての部分が均等に処理されることが保証されます。この精度は、厳格な寸法および構造公差を満たさなければならない高性能部品にとって不可欠です。

主な用途と材料グループ

クリーンで制御された環境の必要性により、どの産業や材料が真空焼鈍に最も依存しているかが決まります。

ステンレス鋼製品

これは最も一般的な用途です。ステンレス鋼の耐食性と審美性は、熱処理中に維持される必要があります。

典型的な製品には、医療機器、配管機器、水膨張部品、およびネジや釘などの留め具が含まれます。これらのアイテムにとって、光沢のあるクリーンな仕上げは品質と機能性の証です。

高性能および反応性金属

チタンや特定の鋼合金などの材料は、特に焼鈍温度で酸素と非常に反応しやすいです。それらにとって、真空は単に有益なのではなく、必須です。

これらの材料は、航空宇宙、防衛、ハイエンドの自動車産業で一般的であり、材料の故障は許されず、完璧な冶金特性を維持する必要があります。

精密部品および電子部品

ベアリング、時計部品、切削工具、マイクロシャフトの製造には、例外的な寸法安定性と予測可能な機械的特性が必要です。

真空焼鈍は、表面の不完全性なしにこれらの正確な仕様を達成するために必要な制御された環境を提供します。同様に、電子材料や太陽電池は、わずかな汚染でも電気的特性が損なわれるため、極度の純度が要求されます。

トレードオフの理解

真空炉は強力ですが、すべての熱処理の万能薬ではありません。その使用は、特定のニーズに基づいた意図的なエンジニアリングの選択です。

サイクルタイムとスループット

高品質の真空を作り出すには時間がかかります。チャンバーの排気、部品の処理、そして真空下での冷却は、サイクルタイム全体が従来の雰囲気炉よりも長くなることが多いことを意味します。これは大量生産に影響を与える可能性があります。

コストと複雑さ

真空炉は洗練された機器です。これらには高度な真空ポンプ、制御システム、チャンバーエンジニアリングが含まれるため、初期投資と継続的なメンテナンスは標準的な炉よりも高価になります。

不要な場合

多くの用途では、薄い表面酸化物の層は完全に許容されるか、塗料やその他のコーティングの密着を助けるために望ましいことさえあります。

材料が高度に反応性ではなく、最終製品が光沢のあるスケールのない仕上げを必要としない場合、より費用対効果の高い雰囲気炉の方が実用的な選択肢となることがよくあります。

プロセスに適した選択を行う

真空焼鈍を使用するという決定は、最終的なコンポーネントの要件と材料自体の性質によって推進されるべきです。

- 主に表面仕上げと純度を重視する場合: 真空焼鈍は決定的な選択肢です。特にステンレス鋼、チタン、および「光沢のある」仕上げを必要とする医療グレードのコンポーネントに当てはまります。

- 主に一般的な鋼の応力除去のみを重視する場合: 表面酸化層が許容されるか、後続のステップで除去される場合、雰囲気炉の方が費用対効果が高い可能性が高いです。

- 主に電子機器や研究用の先端材料を重視する場合: 真空炉の不活性環境は、汚染を防ぎ、再現性のある材料特性を保証するために不可欠です。

結局のところ、真空焼鈍を選択することは、最終製品の最高の品質の表面と冶金学的完全性を達成することへのコミットメントです。

要約表:

| 材料/製品タイプ | 主な用途 | 主な利点 |

|---|---|---|

| ステンレス鋼 | 医療機器、配管、留め具 | 光沢のある仕上げ、耐食性 |

| 高性能金属(例:チタン) | 航空宇宙、自動車、防衛 | 酸化を防止、特性を維持 |

| 精密部品 | ベアリング、切削工具、電子機器 | 寸法安定性、汚染なし |

KINTEKの高度な真空焼鈍ソリューションで材料加工を向上させましょう! 優れた研究開発と社内製造を活用し、私たちは真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムなどの高温炉システムを多様な研究所に提供しています。強力な深部カスタマイズ能力により、高付加価値・反応性材料に対するお客様固有の実験的ニーズに正確に対応できます。製品品質と効率を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド