本質的に、物理気相成長(PVD)と化学気相成長(CVD)の選択は、材料の出発状態と目的の最終化合物によって決まります。PVDは、固体ターゲットから始まる純粋な金属や単純な誘電体の成膜に圧倒的に使用されます。対照的に、CVDは、反応性前駆体ガスから酸化物、窒化物、炭化物などの複雑な化合物膜を作成するための優れた手法です。

根本的な違いは、堆積する物質だけでなく、その供給源にもあります。PVDは固体材料を物理的に気化させ、CVDは気体の構成要素から材料を化学的に構築します。この区別が、各プロセスに適した材料を決定します。

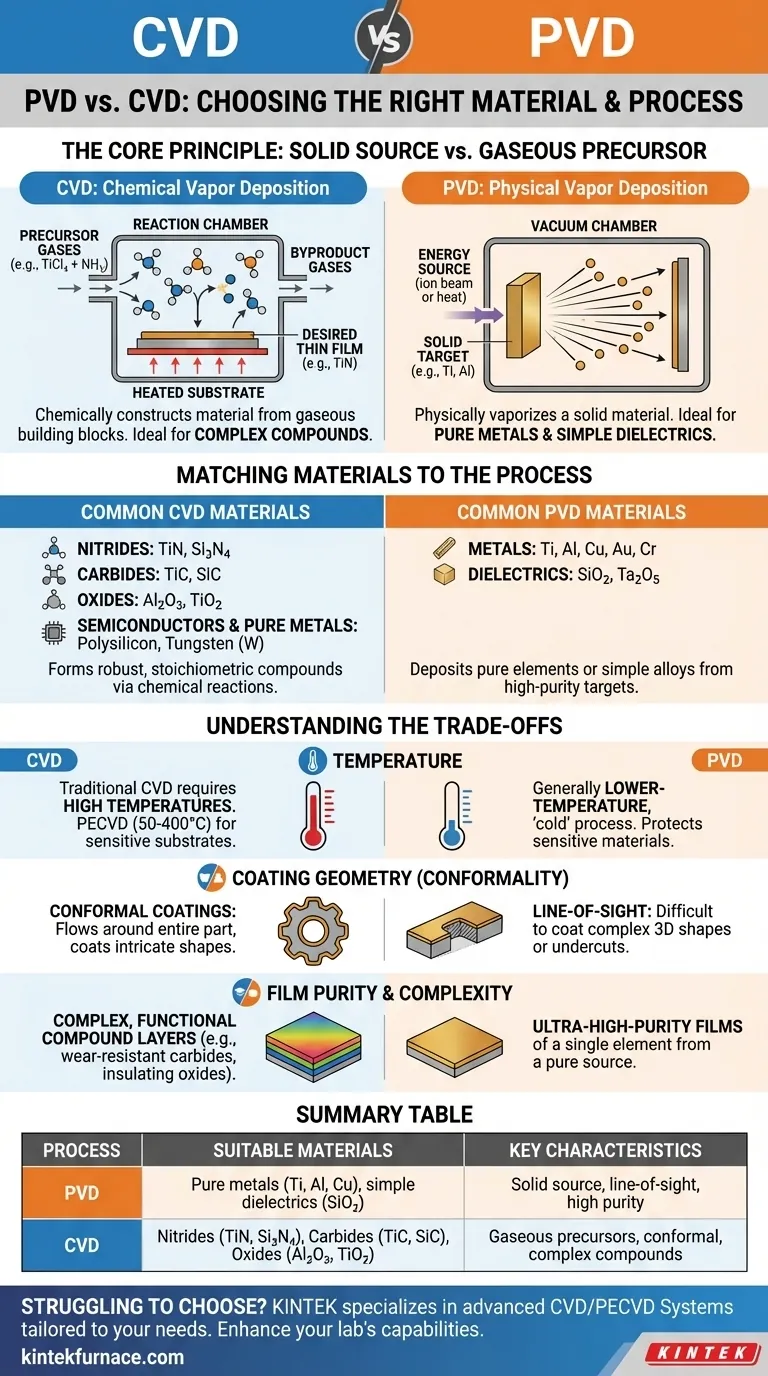

基本原理:固体源 対 気体前駆体

材料がPVDまたはCVDに適しているかどうかは、各プロセスの基本メカニズムにかかっています。これらは交換可能ではなく、それぞれが異なる物質の状態に基づいて設計されています。

PVDの仕組み(物理堆積)

PVDでは、堆積させたい材料は高純度の固体ターゲットとして始まります。このターゲットは、真空チャンバー内でエネルギー(例:スパッタリングにおけるイオンや蒸着における熱)で照射されます。

このエネルギーが固体ターゲットから原子を物理的に叩き出すか「気化」させ、それらが直線的に移動して基板をコーティングします。これにより、PVDは安定しており固体として入手可能な材料の成膜に理想的です。

CVDの仕組み(化学反応)

一方、CVDは固体ターゲットを使用しません。代わりに、基板を含む反応チャンバーに特定の前駆体ガスを導入します。

これらのガスが加熱されると、基板表面で反応・分解し、目的の固体薄膜を形成します。その後、副生成物のガスは排気されます。このプロセスにより、PVD固体ターゲットとして製造することが困難または不可能な特定の化学化合物を生成できます。

プロセスへの材料のマッチング

この基本原理に基づくと、各技術に適した材料のリストは明確かつ論理的になります。

一般的なPVD材料

PVDは、純粋な元素や単純な合金を堆積させるための主要なプロセスです。

- 金属:チタン(Ti)、アルミニウム(Al)、銅(Cu)、金(Au)、クロム(Cr)

- 誘電体:二酸化ケイ素(SiO₂)、五酸化タンタル(Ta₂O₅)

これらの材料は、高純度の固体ターゲットとして製造でき、その直接堆積が最終膜の純度を維持するため、うまく機能します。

一般的なCVD材料

CVDの強みは、堅牢で化学量論的な化合物を形成することにあります。利用可能な前駆体化学物質の範囲が広いため、非常に多用途です。

- 窒化物:窒化チタン(TiN)、窒化ケイ素(Si₃N₄)

- 炭化物:炭化チタン(TiC)、炭化ケイ素(SiC)

- 酸化物:アルミナ(Al₂O₃)、二酸化チタン(TiO₂)

- 半導体および純粋金属:多結晶シリコン、タングステン(W)

例えば、CVDで窒化チタン(TiN)膜を作成するために、前駆体ガスとして四塩化チタン(TiCl₄)とアンモニア(NH₃)が使用されることがあります。

トレードオフの理解

プロセスの選択は、材料だけでなく、温度、形状、膜特性のバランスをとることを含みます。

温度制限

従来のCVDは、化学反応を促進するために非常に高い温度を必要とし、これはプラスチックや特定の合金などの敏感な基板を損傷する可能性があります。

PVDは一般的に低温の「コールド」プロセスです。CVDタイプの膜を必要とする温度に敏感な用途では、プラズマ支援化学気相成長(PECVD)が選択肢であり、プラズマを使用して(50°Cから400°Cで)はるかに低い温度での反応を可能にします。

コーティングの形状(密着性)

これは重要な違いです。PVDは一方向のプロセスです。気化された材料は直線的に移動するため、アンダーカットや内部表面を持つ複雑な三次元形状を均一にコーティングすることは困難です。

CVDは均一なコーティング(コンフォーマルコーティング)に優れています。前駆体ガスが部品全体を流れるため、最も複雑な形状に対しても均一な膜を堆積できます。

膜の純度と複雑性

PVDは、純粋なソースから原子を直接転送するため、単一元素の超高純度膜を作成する上で比類がありません。

CVDは、耐摩耗性炭化物や絶縁性酸化物など、正確な化学組成が目的である、特定の複雑な機能性化合物層を作成するのに優れています。

アプリケーションに最適な選択をする

最終的な決定は、主要な技術目標によって導かれるべきです。

- 主要な焦点が単純な表面上の高純度金属膜である場合:PVDが最も直接的で効果的な方法です。

- 主要な焦点が窒化物や炭化物のような硬い耐摩耗性化合物コーティングである場合:CVDが業界の標準的な選択肢です。

- 主要な焦点が複雑な3D部品を均一な層でコーティングすることである場合:CVDの優れた密着性が最も優れた技術となります。

- 主要な焦点が温度に敏感な基板への堆積である場合:損傷を防ぐために、PVDまたはPECVDのような低温バリアントが必要です。

結局のところ、目的の膜が固体源から構築されるのが最適か、それとも気体前駆体から構築されるのが最適かを理解することが、適切な堆積技術を選択する鍵となります。

概要表:

| プロセス | 適切な材料 | 主な特徴 |

|---|---|---|

| PVD | 純粋な金属(例:Ti、Al、Cu)、単純な誘電体(例:SiO₂) | 固体源、一方向堆積、高純度 |

| CVD | 窒化物(例:TiN、Si₃N₄)、炭化物(例:TiC、SiC)、酸化物(例:Al₂O₃、TiO₂) | 気体前駆体、均一なコーティング、複雑な化合物 |

材料に適した堆積プロセスを選択するのに苦労していますか? KINTEKでは、金属、窒化物、炭化物などのコーティングのための貴社の特定のニーズに合わせて調整されたCVD/PECVDシステムを含む、高度な高温炉ソリューションを専門としています。当社の専門的なR&Dと社内製造により、正確で効率的なコーティングが保証されます。貴社の研究室の能力向上を支援します。カスタマイズされたソリューションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械