要するに、ロータリーチューブチルト炉は、微粉末から粗い顆粒に至るまで、幅広い粒状材料を処理できるように設計されています。高度に制御された温度および雰囲気条件を提供することにより、焼成、焼結、材料合成、カーボン活性化など、さまざまな産業用熱処理に対応します。

この炉の真の価値は、処理できるものだけでなく、その方法にあります。連続回転、調整可能な傾斜、雰囲気制御という独自の組み合わせにより、熱均一性と材料滞留時間を精密に制御でき、静置炉でよくある加熱の不均一性や非効率的な処理といった課題を解決します。

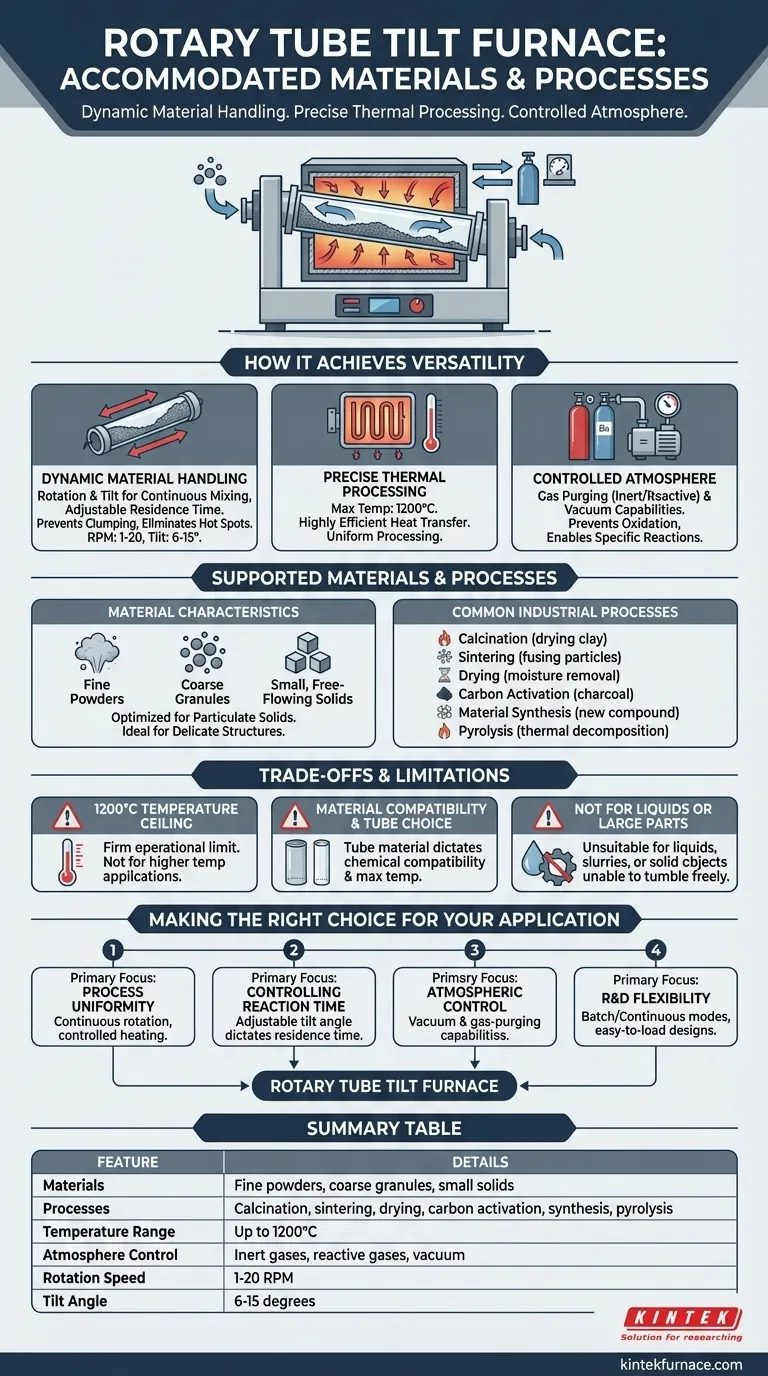

その多用途性を実現する方法

この炉が多様な材料とプロセスに対応できる能力は、連携して機能する3つの主要な動作原理に由来します。これらを理解することが、特定の用途に適合するかどうかを判断する鍵となります。

回転と傾斜による動的な材料ハンドリング

炉管は、通常1~20 RPMの範囲で低速かつ調整可能な速度で回転します。この穏やかな転動作用により、材料が連続的に混合され、すべての粒子が熱源に均一にさらされることが保証されます。

この回転と、チューブ内部のスクレーパーバーの組み合わせにより、凝集を防ぎ、静置システムで一般的なホットスポットやコールドスポットを解消します。

さらに、炉全体の構造を6~15度の範囲で傾斜させることができます。この角度により、材料がチューブ内を流れる速度が直接制御され、加熱ゾーンに留まる時間である滞留時間を正確に管理できます。

精密な熱処理

この炉は最高1200°Cの運転温度を提供し、ほとんどの産業用熱処理用途に適しています。

材料が常に移動しているため、熱伝達は非常に効率的です。これにより、均一な処理が保証されるだけでなく、静置された負荷全体に熱を浸透させる必要があるバッチ炉と比較して、エネルギー消費量を低く抑えることができます。

制御された雰囲気環境

多くの先端材料は高温下で酸素に敏感です。この炉は、統合されたガスパージおよび真空機能により、これを直接解決します。

不活性ガス(窒素やアルゴンなど)や反応性ガス下、あるいは真空下で材料を処理できます。この柔軟性は、焼結中の酸化防止や、触媒表面での特定の化学反応の実行など、用途に不可欠です。

サポートされる材料とプロセスの詳細

動的で制御された環境により、ロータリーチューブチルト炉は幅広い用途に適しています。

材料特性

この設計は、基本的に粉末固体に最適化されています。これには以下が含まれます。

- 微粉末(例:セラミック前駆体、医薬品有効成分)

- 粗い顆粒およびペレット

- 小さく、流動性の良い固体

材料を穏やかに転動させる能力があるため、より攻撃的な混合方法で損傷する可能性のあるデリケートな構造に理想的です。

一般的な産業プロセス

この炉は、均一な加熱と制御された滞留時間が利点となるプロセスで優れています。

- 焼成(Calcination): 粘土やアルミナなどの原材料から水や揮発性化合物を除去する。

- 焼結(Sintering): 高温で粒子を融着させ、セラミックのような高密度材料を作成する。

- 乾燥(Drying): 中心材料を過熱することなく、水分を正確に除去する。

- カーボン活性化/炭化(Carbon Activation/Carbonization): 高い表面積を持つ活性炭を作成する。

- 材料合成(Material Synthesis): 先端ナノ材料を含む新規化合物を形成する。

- 熱分解(Pyrolysis): 酸素の非存在下で有機材料を熱分解する。

トレードオフと制限の理解

単一の装置がすべてのタスクに完璧ということはありません。十分な情報に基づいた決定を下すためには、炉の動作限界を認識する必要があります。

1200°Cの温度上限

これは厳格な動作限界です。特定の高性能セラミックスの焼成や特定の冶金用途など、より高温を必要とするプロセスでは、別の種類の炉技術が必要になります。

材料適合性とチューブの選択

処理管は重要なコンポーネントです。石英とアルミナなどの材料の選択は、化学的適合性と最高温度を決定します。アルミナチューブは高温に対して頑丈ですが、石英は視覚的な観察が有益な低温プロセスで好まれる場合があります。処理する材料は、チューブと反応したり損傷させたりしてはなりません。

液体または非常に大きな部品には不向き

この炉は、粉末、顆粒、その他の粒子用に特別に設計されています。液体、スラリー、またはチューブ内で自由に転動できない大きな固体部品の処理には適していません。

用途に合わせた適切な選択を行う

これらの点を活用して、この炉が主要な処理目標と一致するかどうかを判断してください。

- 主な焦点がプロセスの均一性である場合: 連続回転と制御された加熱は、ホットスポットのない高品質で一貫性のあるバッチを生成するのに理想的です。

- 主な焦点が反応時間を制御することである場合: 調整可能な傾斜角度により、材料滞留時間を直接制御でき、これは乾燥、焼成、時間依存性の化学反応に不可欠です。

- 主な焦点が雰囲気制御である場合: 真空およびガスパージ機能は、酸素に敏感な材料の処理や、特定のガス環境下での反応の実行に不可欠です。

- 主な焦点がR&Dのプロセスの柔軟性である場合: バッチモードと連続モードの両方で動作できることと、分割炉設計による簡単な投入機能は、多様な材料とパラメータをテストするための大きな多用途性を提供します。

炉のコア機能が特定の材料の課題にどのように対処するかを理解することで、それがあなたの作業に適したツールであるかどうかを自信を持って判断できます。

要約表:

| 特徴 | 詳細 |

|---|---|

| 材料 | 微粉末、粗い顆粒、小さな固体 |

| プロセス | 焼成、焼結、乾燥、カーボン活性化、材料合成、熱分解 |

| 温度範囲 | 最大1200°C |

| 雰囲気制御 | 不活性ガス、反応性ガス、真空 |

| 回転速度 | 1-20 RPM |

| 傾斜角度 | 6-15度 |

テーラーメイドのソリューションで研究室の熱処理能力を高める準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、ロータリーチューブモデルのような高度な高温炉を提供し、多様な研究室向けに設計されています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ機能に裏打ちされており、お客様固有の実験ニーズに正確に対応します。当社のソリューションが材料ハンドリングとプロセスの効率を最適化する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉