本質的に、真空焼鈍炉は、表面化学と材料純度が最優先されるあらゆる焼鈍ニーズを満たすように設計されています。応力除去や再結晶焼鈍のような一般的なプロセスに優れていますが、その真の価値は、酸化やその他の表面汚染を防ぐ、高度に制御された不活性雰囲気でこれらのタスクを実行することにあります。

焼鈍に真空炉を使用する根本的な目的は、材料を軟化させるだけでなく、その表面を変化させずに軟化させることです。これにより、手つかずの明るい仕上げが保証され、材料本来の特性が維持されます。これは、従来の雰囲気炉ではしばしば達成できない結果です。

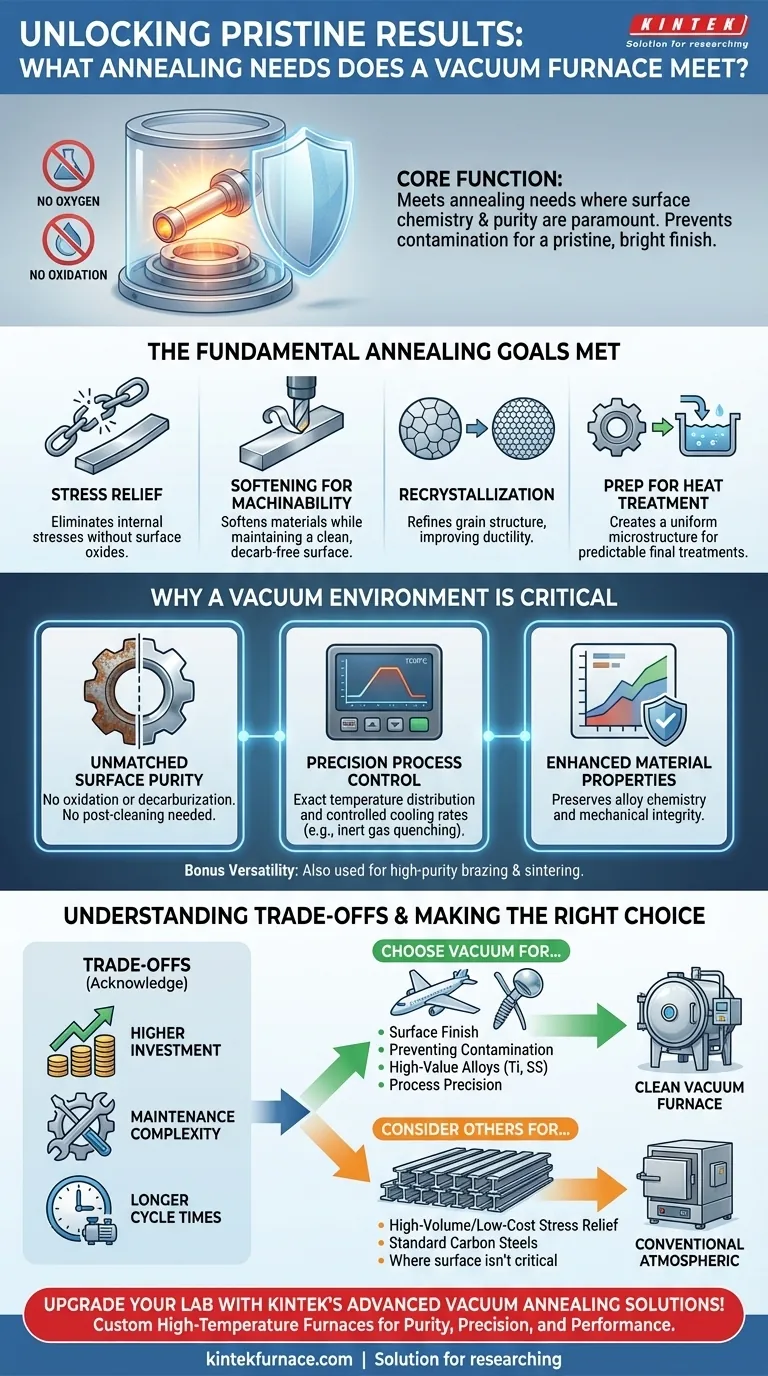

真空炉が満たす基本的な焼鈍目標

真空炉は、優れた制御と清浄度で焼鈍の主要な目的を達成します。これは、ワークピースの構造的および機械的ニーズに根本的なレベルで対応します。

内部応力の除去(応力除去)

主な機能は、鋳造、鍛造、溶接、機械加工などの製造プロセスによって誘発された残留応力を除去することです。材料を真空中で加熱することにより、これらの応力は表面酸化物を導入することなく中和され、将来の変形や亀裂を防ぎます。

機械加工性向上のための材料軟化

焼鈍プロセスはワークピースを軟化させ、切断、成形、機械加工を容易にします。真空炉は、この軟化を実行すると同時に、材料表面が清浄で脱炭されていないことを保証します。これは、その後の処理工程にとって不可欠です。

結晶粒組織の微細化(再結晶)

冷間加工された材料の場合、真空焼鈍は再結晶を促進します。このプロセスは材料の結晶粒組織を微細化し、特定の性能要件を満たすために延性および全体的な機械的特性を向上させます。

その後の熱処理への準備

焼鈍は、焼入れ焼戻しのような最終熱処理の準備段階となることがよくあります。真空炉は理想的で均一な微細構造を作り出し、材料がこれらの最終的な重要な処理に予測可能かつ一貫して反応することを保証します。

真空環境が不可欠な理由

真空炉を使用するという決定は、真空環境自体が標準的な雰囲気に対して提供する大きな利点によって推進されます。これらの利点は、酸素やその他の反応性ガスの不在に直接関係しています。

比類のない表面純度

これが主要な利点です。真空中では、熱い金属表面と反応する酸素がありません。これにより、酸化(スケール)や脱炭(鋼の表面からの炭素損失)が完全に防止され、後処理のクリーニングを必要としない、滑らかで明るく清浄な部品が得られます。

精密なプロセス制御

現代の真空炉は、熱処理サイクル全体にわたって卓越した制御を提供します。PID/PLCコントローラーを備えた自動システムは、精密な温度上昇、均一な熱分布、および不活性ガス急冷を使用した高度に制御された冷却速度を可能にし、再現性のある予測可能な結果を保証します。

強化された材料特性

表面反応を防止することにより、炉は合金の意図された化学的性質と機械的特性を維持します。クリーンな処理環境は、微細化された結晶粒組織や応力除去といった焼鈍による改善が、表面レベルの汚染によって損なわれないことを保証します。

焼鈍以外の汎用性

焼鈍に優れている一方で、真空炉の機能は他の熱プロセスにも及ぶことがよくあります。多くのユニットは、高純度金属ろう付けや粉末金属の焼結にも使用され、製造作業に大きな価値と汎用性をもたらします。

トレードオフの理解

強力であるとはいえ、真空炉があらゆる焼鈍タスクの普遍的な解決策となるわけではありません。客観的な評価には、それらの特定の課題を認識する必要があります。

高い初期投資

真空炉は、洗練された真空ポンプ、シール、制御システムを組み込んだ複雑なシステムです。これにより、よりシンプルな従来の雰囲気炉と比較して、初期設備投資が大幅に高くなります。

メンテナンスの複雑さ

ポンプ、バルブ、チャンバーシールを含む真空システムは、必要な真空レベルを達成および維持できることを保証するために、定期的かつ専門的なメンテナンスが必要です。これにより、長期的な運用コストが高くなり、熟練した技術者が必要になります。

サイクル時間の考慮事項

高真空を達成すること(チャンバーの排気)は、各プロセスサイクルの開始に時間を追加します。表面仕上げが重要でない大量生産の低マージン部品の場合、連続式雰囲気炉と比較してサイクル時間が長くなることは不利になる可能性があります。

アプリケーションに適した選択を行う

適切な炉の選択は、材料、最終目標、予算に完全に依存します。

- 主な焦点が表面仕上げと汚染防止である場合:チタン、ステンレス鋼、高価値合金などの反応性金属の場合、真空炉が優れた選択肢となります。

- 主な焦点が標準炭素鋼の大量で低コストの応力除去である場合:従来の雰囲気炉が、多くの場合、より費用対効果が高く、迅速なソリューションです。

- 主な焦点が先進材料や電子機器のプロセス精度である場合:特定の微細構造と性能特性を達成するには、真空炉の厳密な制御とクリーンな環境が不可欠です。

最終的に、真空炉の選択は、品質、純度、プロセス制御への投資です。

要約表:

| 焼鈍ニーズ | 真空炉の主な利点 |

|---|---|

| 応力除去 | 酸化や表面汚染なしに内部応力を除去 |

| 機械加工性向上のための軟化 | 清浄で脱炭のない表面を維持しながら材料を軟化 |

| 再結晶 | 延性および機械的特性を向上させるために結晶粒組織を微細化 |

| さらなる処理のための準備 | 予測可能な最終熱処理のための均一な微細構造を作成 |

KINTEKの高度な真空焼鈍ソリューションで、研究室の能力をアップグレードしてください!卓越した研究開発と社内製造を活用し、多様な研究室にマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉オプションを提供しています。当社の強力な深層カスタマイズ機能により、純度、精度、性能に関するお客様固有の実験要件を正確に満たします。今すぐお問い合わせください。当社のオーダーメイドソリューションが、ステンレス鋼やチタンなどの材料の熱処理プロセスをどのように強化し、優れた結果をもたらすかをご相談ください!

ビジュアルガイド