チューブ炉は多用途な装置であり、幅広い高温熱処理プロセスを実行できます。主な用途には、有機・無機化合物の精製、特性を変化させるための材料の焼鈍、乾燥、コーティング、粉末材料の焼結、制御された化学合成の実施などが含まれます。その有用性の鍵は、高度に均一で雰囲気制御された加熱環境を提供できる点にあります。

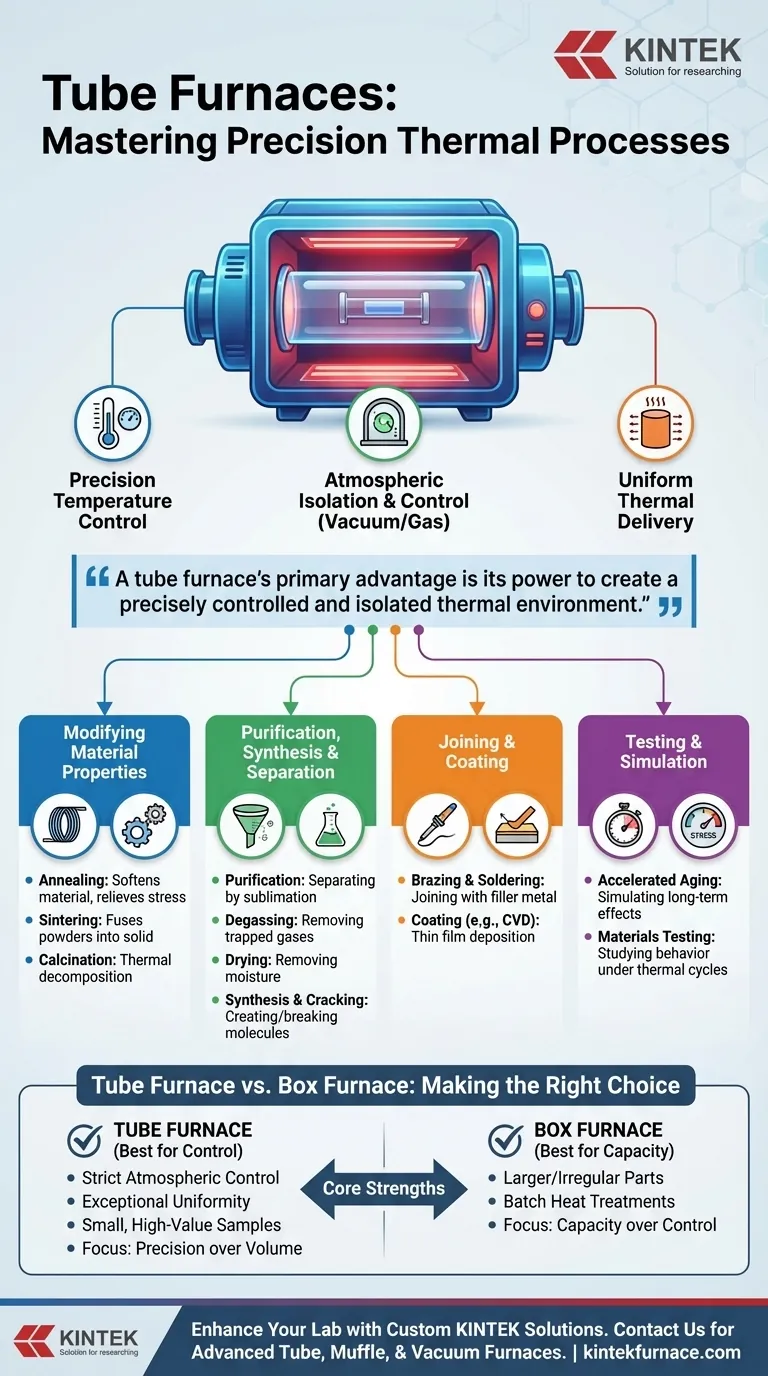

チューブ炉の主な利点は、単に熱を発生させる能力だけでなく、正確に制御された隔離された熱環境を作り出す能力にあります。この温度と雰囲気に対する制御こそが、デリケートな材料加工の多様な分野での使用を可能にしています。

チューブ炉の主な能力

チューブ炉の機能は、特定の高精度なタスクに理想的である3つの主要な特性によって定義されます。

精密な温度制御

チューブ炉は優れた熱精度を実現するように設計されています。設定温度までランプアップし、最小限の偏差でその温度を保持し、制御された方法で冷却することができます。これは、再現性のある科学的および製造上の結果にとって極めて重要です。

雰囲気の隔離と制御

チューブ炉の決定的な特徴は、プロセスチューブであり、サンプルを周囲の環境から隔離します。これにより、汚染物質を除去するための真空下での処理や、酸化などの望ましくない反応を防ぐために特定の不活性ガスや反応性ガスを導入することが可能になります。

均一な熱供給

加熱室とプロセスチューブの円筒形状により、サンプルがすべての側面から均等に加熱されることが保証されます。この優れた温度均一性は、わずかな温度変動が最終的な材料特性を損なう可能性のある焼鈍や焼結などのプロセスに不可欠です。

主な熱処理プロセスの解説

チューブ炉の独自の機能により、研究および産業におけるさまざまな専門的な用途が可能になります。

材料特性の改変

これらのプロセスは、熱を利用して材料の物理的または化学的構造を根本的に変化させます。

- 焼鈍(Annealing): 材料を加熱し、ゆっくりと冷却させることで、材料を軟化させ、延性を高め、内部応力を緩和します。

- 焼結(Sintering): 粉末材料を融点未満の温度で加熱し、粒子を融合させて固体で密度の高い物体にします。

- 仮焼(Calcination): 固体材料を空気のない環境で高温に加熱し、熱分解を誘発します。これは、揮発性成分を除去したり、より安定した相純粋な化合物を生成するためによく行われます。

精製、合成、分離

これらの用途は、正確な温度および雰囲気制御を利用して、材料を生成、洗浄、または分離します。

- 有機・無機精製: 熱を利用して化合物を昇華させ、不揮発性の不純物から分離します。

- 脱ガス(Degassing): 通常は真空下で加熱することにより、材料に閉じ込められたガスや溶解したガスを除去します。

- 乾燥(Drying): 非常に制御されたクリーンな環境で、サンプルから水分やその他の溶媒を除去します。

- 合成と分解(Synthesis & Cracking): 新しい化合物を合成したり、複雑な分子を単純なものに分解(クラッキング)したりするために必要な制御されたエネルギーと環境を提供します。

接合とコーティング

制御された環境は、表面処理や材料接合にも理想的です。

- ろう付け・はんだ付け(Brazing & Soldering): ろう材またははんだを溶かし、接合部に流し込むことによって、2つ以上の金属部品を接合します。

- コーティング: 化学気相成長(CVD)などのプロセスで使用されます。ここでは、特定の雰囲気が高温と組み合わさることで、揮発性の前駆体が基板上に薄膜を堆積させます。

試験とシミュレーション

チューブ炉の再現性と制御性は、材料科学研究にとって不可欠なツールとなります。

- 加速劣化試験(Accelerated Aging): 温度が材料の安定性と性能に与える長期的な影響を、はるかに短い期間でシミュレートします。

- 材料試験(Materials Testing): 特定の条件下での挙動と耐久性を研究するために、材料にさまざまな熱サイクルを適用します。

トレードオフの理解:チューブ炉対ボックス炉

チューブ炉は強力なツールですが、常に最適な選択肢であるとは限りません。その対極にあるボックス炉を理解することが、正しい機器を選択するための鍵となります。

チューブ炉を選択すべき場合

チューブ炉は、プロセスが**厳格な雰囲気制御**(真空または特定のガス)、**優れた温度均一性**を要求する場合、または**少量で高価値なサンプル**を扱う場合に優れた選択肢となります。その設計は、容量よりも精度を重視して最適化されています。

ボックス炉の方が適している場合

長方形のより大きなチャンバーを持つボックス炉は、**より大きく不規則な形状の部品**を処理するのに適しています。雰囲気制御の必要性がそれほど重要でない、硬化、焼戻し、またはバルク材料の応力除去といったバッチ熱処理の標準的な装置です。

アプリケーションに応じた適切な選択

適切な炉の選択は、機器の主な強みと主な目的を一致させる必要があります。

- 材料合成、精製、またはコーティングが主な焦点である場合: チューブ炉の絶対的な雰囲気制御は、汚染を防ぎ、特定の化学反応を可能にするために不可欠です。

- 少量でデリケートな部品の特性変更が主な焦点である場合: チューブ炉の優れた温度均一性により、サンプル全体にわたって一貫した再現性のある結果が得られます。

- より大きなバッチや嵩張る物体の熱処理が主な焦点である場合: ボックス炉のより大きな容量とアクセスしやすさが、より実用的で効率的な選択肢となります。

結局のところ、チューブ炉は精密制御に優れ、ボックス炉は容量に優れていることを理解することが、最も効果的なプロセス結果に導くでしょう。

概要表:

| プロセスタイプ | 主な用途 | 主な利点 |

|---|---|---|

| 材料特性の改変 | 焼鈍、焼結、仮焼 | 均一な加熱、応力緩和、材料の緻密化 |

| 精製、合成、分離 | 有機/無機精製、脱ガス、乾燥 | 雰囲気制御、汚染防止、精密な温度 |

| 接合とコーティング | ろう付け、はんだ付け、CVDコーティング | 薄膜および強固な接合のための制御された環境 |

| 試験とシミュレーション | 加速劣化試験、材料試験 | 再現性のある結果、長期的な影響のシミュレーション |

カスタムのチューブ炉ソリューションで研究室の能力を強化する準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉を提供しています。当社の製品ラインには、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて特定の実験要件を満たす強力な深いカスタマイズによって裏付けられています。研究、材料科学、または産業プロセスのいずれに従事していても、当社のソリューションは、精密な温度制御、雰囲気の隔離、および均一な加熱を保証し、優れた結果をもたらします。当社の専門家と連絡を取り、お客様の熱処理プロセスを最適化し、イノベーションを前進させる方法についてご相談ください!今すぐお問い合わせください

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉