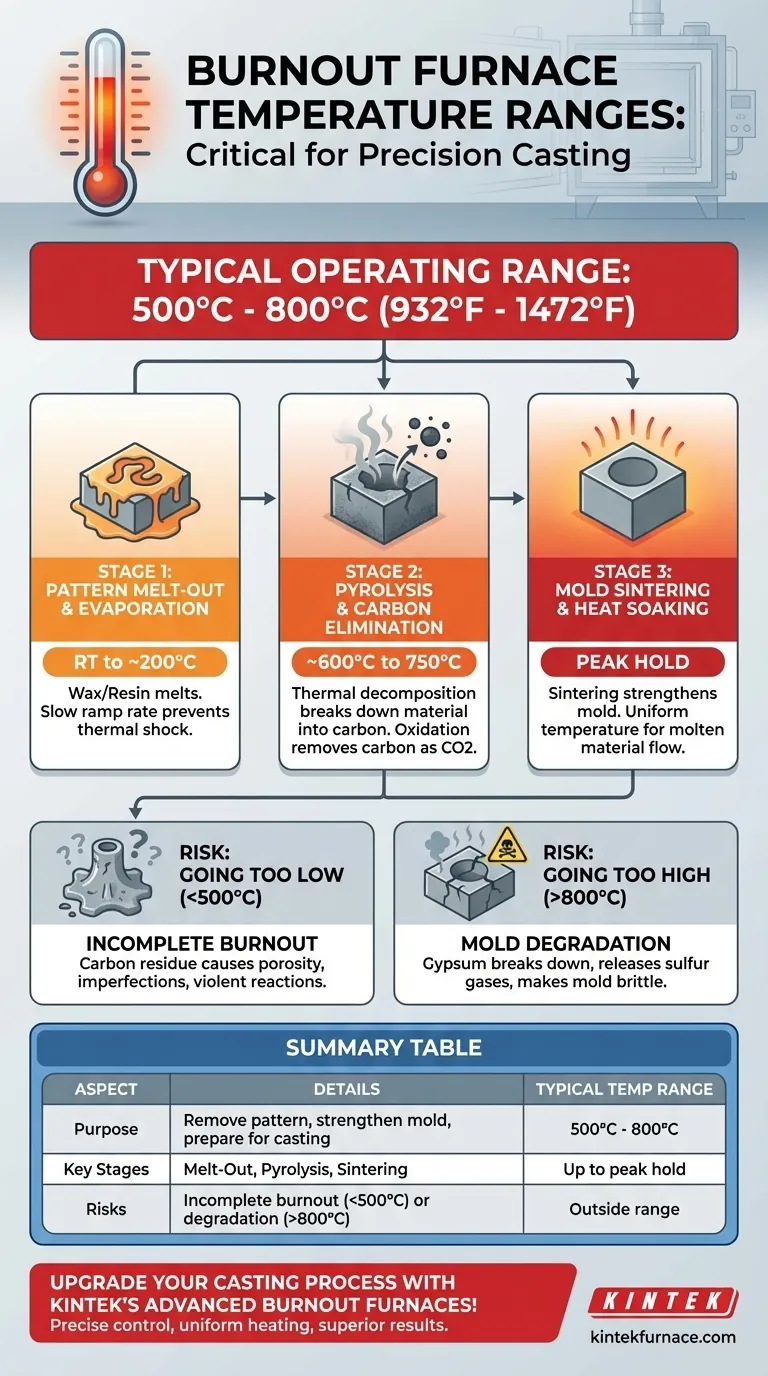

実際には、バーンアウト炉は通常、500°Cから800°C(932°Fから1472°F)の穏やかな温度範囲で動作します。この特定の範囲は重要なバランスであり、投資型自体をひび割れさせたり劣化させたりすることなく、ワックスや樹脂などの元のパターン材料を完全に除去するように設計されています。

バーンアウトサイクルの目標は単に型を加熱することではなく、正確な熱プロセスを実行することです。成功は、溶融材料の導入のために型を強化し準備すると同時に、パターンを完全に除去することにかかっています。

バーンアウトサイクルの目的

バーンアウト炉の主な役割は、投資型の内部に完璧な空洞を作成することです。このプロセスは明確な熱段階を経て進行し、それぞれが鋳造の成功にとって重要です。

段階1:パターンの溶解と蒸発

温度範囲の下限、通常は室温から約200°Cまでは、ワックスや樹脂のパターンが溶けます。この段階では、材料が液化して流れ出すことを許容し、急速な膨張による熱衝撃(型をひび割れさせる可能性がある)を防ぐために、昇温速度として知られる緩やかな温度上昇が非常に重要です。

段階2:熱分解と炭素の除去

温度が600°Cから750°Cに向かって上昇すると、バーンアウトプロセスの核心が発生します。残留するパターン材料は、低酸素環境下での熱分解である熱分解(パイロリシス)を受けます。これにより、複雑な分子が元素炭素(すす)に分解され、その後酸化されて二酸化炭素ガスとして型から除去され、クリーンな空洞が残ります。

段階3:型の焼結と熱保持(ヒートソーク)

最高温度で数時間保持されることが多く、2つのことが起こります。投資材が焼結され、強度と熱安定性が向上します。また、型は「熱保持(ヒートソーク)」され、溶融金属やその他の鋳造材料を受け入れるための均一で最適な温度になっていることを保証し、適切な流れとディテールの再現を促進します。

重要な温度範囲の理解

500°Cから800°Cの範囲は任意ではありません。そこから逸脱すると、最終製品に重大なリスクが生じます。

温度が低すぎるリスク

500°C未満で動作するか、最高温度を十分に長く保持しないと、不完全なバーンアウトのリスクがあります。型キャビティ内に炭素残留物が残っていると、最終的な鋳造物に多孔性を引き起こしたり、表面の不具合を引き起こしたり、溶融金属が導入されたときに激しい反応を引き起こしたりする可能性があります。

温度が高すぎるリスク

投資材料の推奨温度を超えると壊滅的な結果になる可能性があります。最も一般的な石膏結合投資材は800°Cを超えると分解し始め、合金を汚染する硫黄ガスを放出し、型がもろくなり破壊されやすくなります。

バーンアウトとセラミック焼成の違い

バーンアウトとセラミック焼成を区別することが重要です。セラミック炉は600°Cから1,000°Cの同様の範囲で動作する場合がありますが、その目的は異なります。セラミック焼成はセラミック本体自体をガラス化または焼結させ、その構造を根本的に変化させることを目的としていますが、バーンアウト炉の目的は単に型を空にして準備することです。

成功のためのバーンアウトサイクルの設定

理想的な温度プロファイルは、特定の材料と期待される結果に完全に依存します。

- 伝統的なワックス鋳造が主な焦点の場合: ほとんどの石膏ベースの投資材にとって、最高温度700〜750°C付近が標準的で安全な目標となります。

- 3Dプリント樹脂の鋳造が主な焦点の場合: 樹脂メーカーのバーンアウトスケジュールに従う必要があり、完全な除去を確実にするために、より遅い初期昇温と長い最高温度保持が必要になることがよくあります。

- 高温合金の鋳造が主な焦点の場合: 特殊なリン酸結合投資材が必要となり、材料メーカーが指定するように、バーンアウト範囲の上限近くである800°C前後で動作します。

バーンアウトプロセスを習得することは、最終的な鋳造のために完璧なネガティブスペースを準備するために、時間をかけて熱を制御することです。

要約表:

| 側面 | 詳細 |

|---|---|

| 標準温度範囲 | 500°C~800°C(932°F~1472°F) |

| 目的 | パターン材料の除去、型の強化、鋳造の準備 |

| 主要な段階 | パターン溶解(200°Cまで)、熱分解(600°C~750°C)、型焼結(最高温度保持) |

| 逸脱のリスク | 不完全なバーンアウト(500°C未満)または型の劣化(800°C超) |

KINTEKの高度なバーンアウト炉で鋳造プロセスをアップグレードしましょう!

不完全なバーンアウトや型の失敗にお困りですか?KINTEKは、ジュエリー製作、金属鋳造、研究分野の研究所向けに調整された高温炉ソリューションを専門としています。当社のバーンアウト炉は、精密な温度制御と均一な加熱を提供し、完璧な型準備と優れた鋳造結果を保証します。

優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを提供しており、すべてお客様固有の実験ニーズに合わせて深くカスタマイズされています。ワックス、3Dプリント樹脂、高温合金など、何に取り組んでいても、当社の炉は信頼性と効率性を提供します。

今すぐお問い合わせいただき、当社のソリューションが研究室の生産性をどのように向上させ、毎回完璧な鋳造を実現できるかをご相談ください!

ビジュアルガイド