管型ターンアウトの温度制御は、その核となる部分で、熱電対によって制御される加熱キャビティのシステムに依存しています。これらのコンポーネントは連携して、非常に特定の温度ゾーンを作成し、材料を計算された熱プロファイルに正確な時間露出させることで、望ましい加工結果を達成します。

管型ターンアウトにおける温度制御の根本的な目標は、単に熱を加えることではありません。それは、材料が特定の時間枠で異なる温度にさらされることを管理する、正確で再現性のある熱ゾーンを作成し、予測可能で高品質な加工を保証することです。

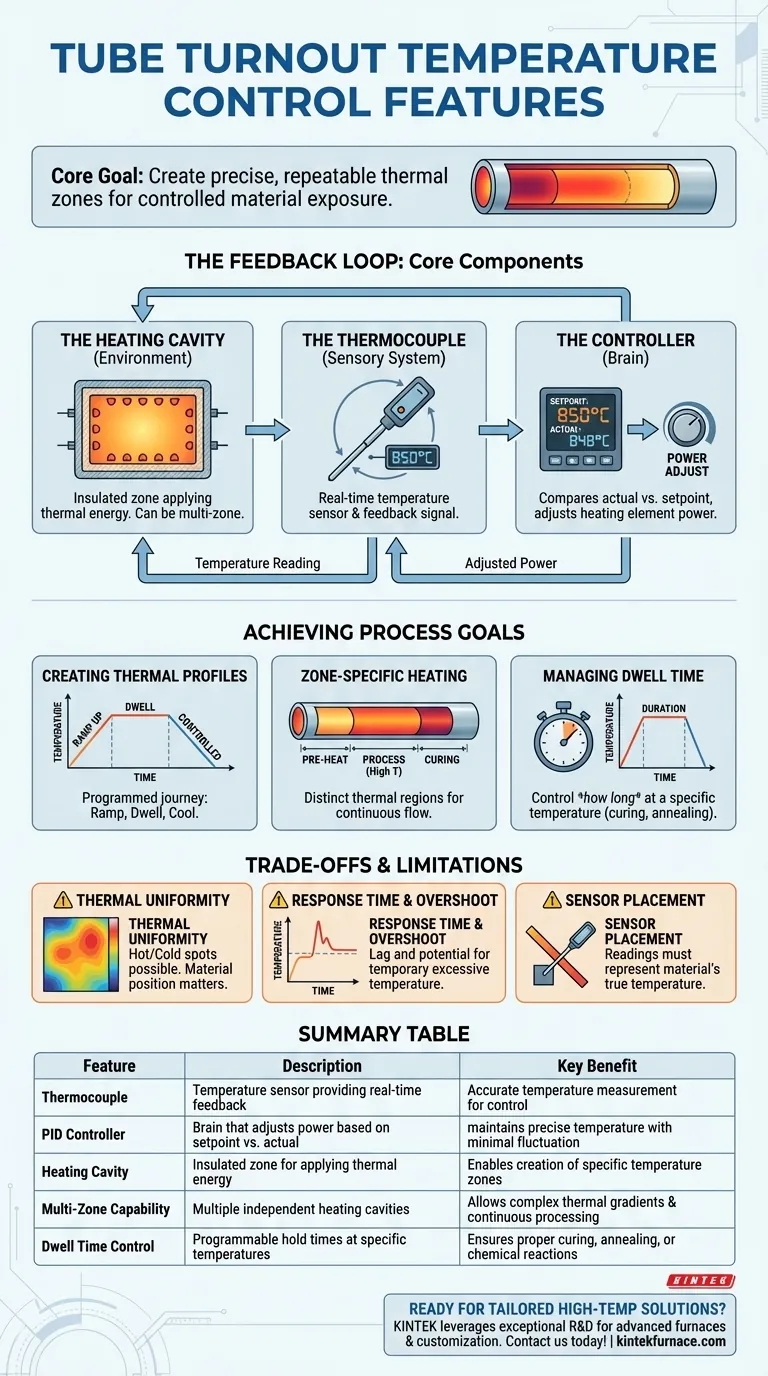

温度制御の主要コンポーネント

正確な熱管理を実現するために、管型ターンアウトは3つの重要なコンポーネントをフィードバックループに統合しています。それらがどのように相互作用するかを理解することが、プロセスの制御の鍵となります。

加熱キャビティ:環境

加熱キャビティは、熱エネルギーが材料に適用される断熱ゾーンです。管型ターンアウトは、1つまたは複数のこれらのキャビティを備えることができ、それぞれが独立した温度ゾーンとして機能する可能性があります。

この多ゾーン機能は、材料の経路に沿って複雑な温度勾配を作成することを可能にします。

熱電対:センシングシステム

熱電対は温度センサーです。加熱キャビティ内に配置された頑丈なプローブであり、実際の温度をリアルタイムで測定します。

この測定値は、重要なフィードバック信号です。熱電対からの正確な温度測定がなければ、真の制御は不可能です。

コントローラ:操作の頭脳

熱電対はその温度データをコントローラに送信します。これは多くの場合、PID(比例・積分・微分)コントローラです。このユニットは、実際の温度と目的の温度(「設定点」)を継続的に比較します。

その差に基づいて、コントローラはキャビティ内の発熱体に送られる電力を正確に調整し、設定点を高精度で維持するために電力を増減させます。

温度ゾーンがプロセス目標を達成する方法

これらのコンポーネントの組み合わせにより、単純な加熱をはるかに超える洗練されたプロセス制御が可能になります。これにより、特定の熱レシピの実行が可能になります。

熱プロファイルの作成

熱プロファイルとは、材料の経時的な温度変化の過程です。制御システムを使用すると、特定の温度への急速な昇温、設定された「保持時間」での温度維持、および制御された速度での冷却など、この過程をプログラムできます。

ゾーンごとの加熱

複数の加熱キャビティを使用すると、個別の熱領域を作成できます。材料は、予熱ゾーンから高温加工ゾーンへ、そして硬化ゾーンへと、単一のターンアウト内で連続的に移動できます。

保持時間の管理

システムは、どれだけ熱くなるかだけでなく、どれくらいの時間熱いかを管理します。この保持時間の制御は、硬化、アニーリング、または特定の化学反応の誘発など、温度と時間の両方が重要な変数であるプロセスにとって極めて重要です。

トレードオフと限界を理解する

これらのシステムは強力ですが、運用上の課題がないわけではありません。これらの限界を認識することは、トラブルシューティングとプロセス最適化のために不可欠です。

熱均一性の課題

加熱キャビティの全体積にわたって完全に均一な温度を達成することは困難です。「ホットスポット」や「コールドスポット」が存在する可能性があり、材料の位置が慎重に管理されない場合、一貫性のない加工につながる可能性があります。

応答時間とオーバーシュート

コントローラが熱を要求してから、キャビティの熱質量が完全に反応するまでには、自然な遅延があります。適切に調整されていないコントローラは、設定点を「オーバーシュート」し、一時的に材料を過度の温度にさらし、損傷を引き起こす可能性があります。

センサーの配置が重要

熱電対は、その先端が位置する特定の点の温度のみを測定します。発熱体に近すぎたり、材料から離れすぎたりするなど、不適切に配置された場合、その測定値は材料が実際に経験している真の温度を表さず、プロセス制御が不完全になる可能性があります。

これをプロセスに適用する

温度制御の仕組みを理解することで、システムの性能を特定の目標に合わせて調整できます。

- プロセスの再現性を最優先する場合:熱電対が適切に校正され、PIDコントローラが設定点周辺の温度変動を最小限に抑えるように調整されていることを確認してください。

- 材料の完全性を最優先する場合:熱プロファイルを慎重にマッピングし、コントローラをプログラムして、敏感な材料を損なう可能性のある温度オーバーシュートを回避してください。

- スループット効率を最優先する場合:品質を犠牲にすることなく、最短のサイクルタイムで望ましい加工結果を達成するために、加熱ゾーンと保持時間を最適化してください。

これらの機能を完全な相互接続システムとして見ることで、最終製品の品質と一貫性を直接制御できるようになります。

概要表:

| 機能 | 説明 | 主な利点 |

|---|---|---|

| 熱電対 | リアルタイムのフィードバックを提供する温度センサー | 制御のための正確な温度測定 |

| PIDコントローラ | 設定点と実際の温度に基づいて電力を調整する頭脳 | 最小限の変動で正確な温度を維持 |

| 加熱キャビティ | 熱エネルギーを印加するための断熱ゾーン | 特定の温度ゾーンの作成を可能にする |

| 多ゾーン機能 | 複数の独立した加熱キャビティ | 複雑な熱勾配と連続加工を可能にする |

| 保持時間制御 | 特定の温度でのプログラム可能な保持時間 | 適切な硬化、アニーリング、または化学反応を保証する |

ラボの効率を、カスタマイズされた高温ソリューションで向上させる準備はできていますか? KINTEKは、優れた研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な管状炉やその他の高温システムを提供しています。当社の強力な深いカスタマイズ能力により、正確な温度制御と再現性のある結果に対するお客様独自の実験ニーズを満たします。今すぐお問い合わせください。お客様の材料加工目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉