管状炉の設計の核心は、最大動作温度、内部雰囲気の制御、処理される材料の所望の滞留時間という3つの主要な技術的要件によって決定されます。これらの要因は、管材料、発熱体、および炉の物理的寸法の選択に直接影響を与え、より高い性能要件には高度な合金とより複雑な制御システムが必要となります。

管状炉の設計は、単に熱を発生させることではありません。それは、特定の均一な熱環境を達成することと、それを作るために使用される材料の物理的および化学的制約を尊重することとの間の計算されたバランスです。

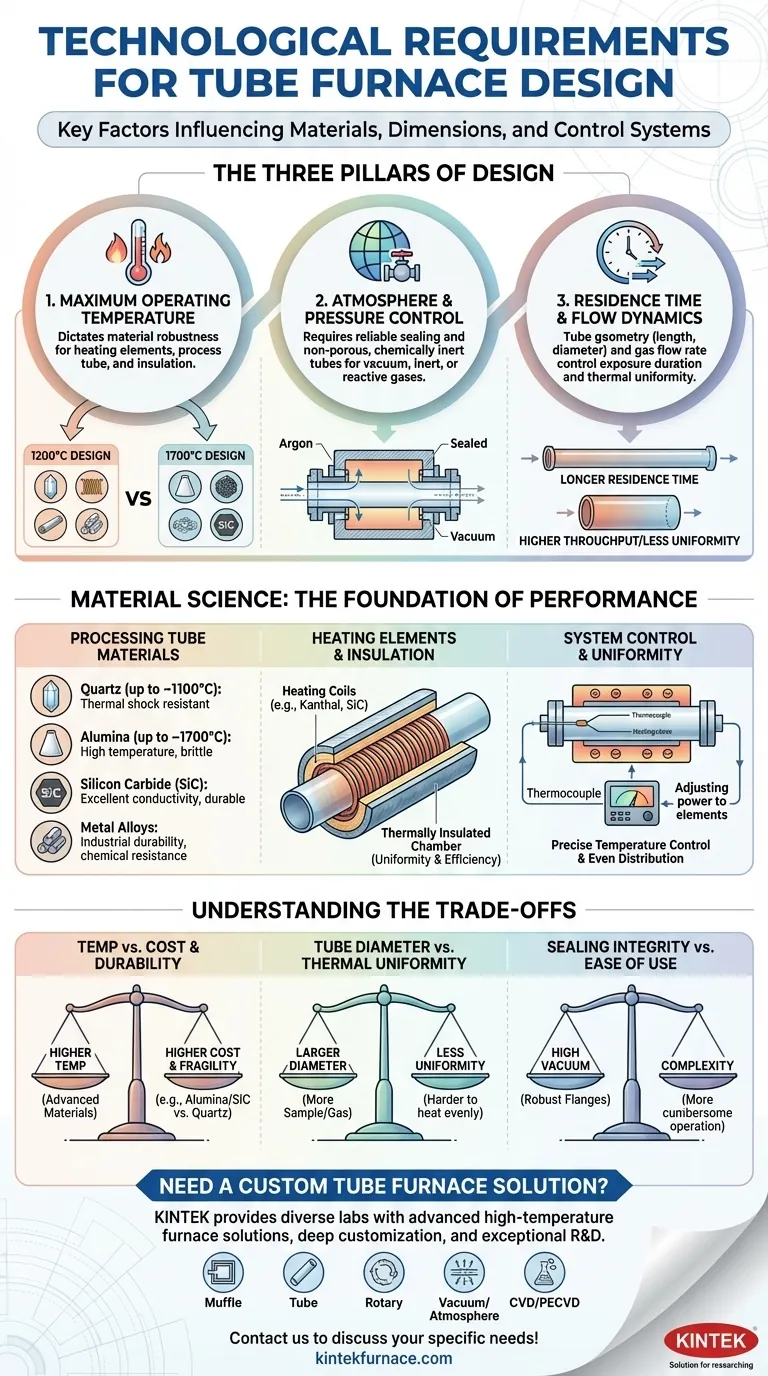

管状炉設計の3つの柱

管状炉のすべての要素は、特定の技術的課題に対する解決策です。設計プロセスは、炉の目的と機能を定義する3つの基本的なパラメータを中心に展開されます。

1. 最大動作温度

最も重要な要因は目標温度です。この要件は、炉の他のすべてのコンポーネントに連鎖的な影響を及ぼします。

高温では、発熱体、プロセスチューブ自体、およびエネルギーを封じ込める断熱材に、より堅牢な材料が求められます。1200°C用に設計された炉は、1700°C用に構築されたものとは異なる材料を使用します。

2. 雰囲気および圧力制御

管状炉は、隔離された制御された環境を作り出すように設計されています。これには単なる熱以上のものが含まれます。

真空を維持したり、特定の不活性ガスまたは反応性ガスを導入したり、圧力を管理したりする能力は、重要な設計要件です。これにより、チューブの端での信頼性の高いシーリングと、目的の雰囲気に化学的に不活性で非多孔性のプロセスチューブ材料が必要になります。

3. 滞留時間と流れのダイナミクス

滞留時間(サンプルまたはガスが熱にさらされる期間)は、炉管の形状とガスの流量によって制御されます。

より長いチューブは、連続プロセスにおける反応効率を高めることができます。チューブの直径は、ガスの速度と熱の均一性に影響を与え、材料がどの程度均一に加熱されるかに影響します。これらの寸法は恣意的なものではなく、特定のプロセス結果を達成するために設計されています。

材料科学:性能の基礎

適切な材料が使用されて初めて、技術的要件を満たすことができます。材料の選択は、炉が耐えなければならない温度、化学的、物理的ストレスの直接的な結果です。

加工チューブ

これは炉の心臓部です。材料は、劣化することなく目標温度に耐え、処理される化学物質に対して不活性でなければなりません。

- 石英は、約1100°Cまでの温度で一般的で、優れた耐熱衝撃性と高純度を提供します。

- アルミナは、より高い温度(約1700°Cまで)で使用されますが、より脆いです。

- 炭化ケイ素(SiC)は、非常に高い温度で優れた熱伝導性と耐久性を提供します。

- 高温金属合金は、耐久性と特定の化学攻撃に対する耐性が最重要視される産業用途で使用されます。

発熱体と断熱材

熱を発生させ、封じ込めるシステムは、チューブと同じくらい重要です。

カンタルやSiCなどの材料で作られた発熱コイルは、熱を発生させるためにチューブの周りに配置されます。アセンブリ全体は、エネルギー効率を確保し、チューブの長さに沿って高い熱均一性を達成するために、断熱チャンバー内に収容されます。

システム制御と均一性

安定した均一な温度を達成することは、主要な設計目標です。これにより、実験や産業プロセスを台無しにする可能性のある温度勾配を防ぎます。

これはフィードバックループを介して達成されます。熱電対が炉内の温度を測定し、コントローラーが発熱体への電力を調整して設定値を正確に維持します。これらの要素の物理的配置は、熱を均一に分配するように設計されています。

トレードオフの理解

管状炉を選択または設計する際には、競合する優先順位のバランスを取る必要があります。これらのトレードオフを理解することは、情報に基づいた意思決定を行うために不可欠です。

温度 vs. コストと耐久性

より高い動作温度を望むと、コストが直接増加します。高純度アルミナや炭化ケイ素などの材料は、石英よりもはるかに高価です。また、熱衝撃を受けやすいため、より慎重な操作手順が必要になる場合があります。

チューブ径 vs. 熱均一性

より大きな直径のチューブは、より大きなサンプルを処理したり、より高いガス流量を可能にしたりしますが、加熱には課題があります。より広い断面にわたって完全に均一な温度を維持することは本質的に難しく、プロセスの均一性に影響を与える可能性があります。

シーリングの完全性 vs. 使いやすさ

高真空または完全に制御された雰囲気を達成するには、複雑で堅牢なシーリングフランジが必要です。これらは効果的ですが、常圧用途で使用される単純なエンドキャップよりも操作が面倒で時間がかかる場合があります。

用途に合った適切な選択

最終的な設計または購入の決定は、主要な目的に基づいて行われる必要があります。

- 高温材料合成に重点を置く場合:アルミナまたは炭化ケイ素チューブと、目標温度に到達し維持できる高性能発熱体を備えた炉を優先してください。

- 敏感な反応のための精密な雰囲気制御に重点を置く場合:エンドフランジとシーリングシステムの品質を綿密に調査し、高純度石英のような非多孔性チューブ材料を選択してください。

- 高スループットの連続処理に重点を置く場合:絶対的な熱均一性における潜在的なトレードオフを受け入れながら、滞留時間と流れのダイナミクスを最適化するために、チューブの長さと直径を慎重に検討してください。

最終的に、適切に設計された管状炉とは、材料、寸法、および制御システムがすべて特定の技術的目標のために選択されたものです。

要約表:

| 要件 | 設計への影響 | 主な考慮事項 |

|---|---|---|

| 最大動作温度 | チューブ、発熱体、断熱材の材料を決定する | 高温では、高度な合金が必要となり、コストと複雑さが増す |

| 雰囲気および圧力制御 | シーリングシステムとチューブ材料の選択に影響を与える | 真空、不活性ガス、または反応性ガス環境に不可欠 |

| 滞留時間と流れのダイナミクス | チューブの長さ、直径、加熱の均一性に影響を与える | 連続処理と反応効率を最適化する |

カスタム管状炉ソリューションが必要ですか? KINTEKは、卓越した研究開発と自社製造を活かし、さまざまな研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に適合する強力な深いカスタマイズ機能によって補完されています。高温合成、精密な雰囲気制御、高スループット処理のいずれに焦点を当てている場合でも、当社は優れた結果を達成するお手伝いをいたします。今すぐお問い合わせください。具体的なニーズについてご相談し、当社のオーダーメイドソリューションがラボの効率と性能をどのように向上させることができるかをご確認ください!

ビジュアルガイド