技術的な観点から見ると、真空炉および雰囲気制御誘導炉の主な課題は、極度の熱応力下で高度に制御された環境を作り、維持することにあります。これらの炉は、標準的な大気溶解炉と比較して、優れたシーリングの完全性、洗練された真空およびガス管理システム、特殊な誘導コイル設計、そしてより高いレベルの運用規律を要求します。

中心的な課題は、単に金属を加熱するだけでなく、熱い材料とその周囲との間に望ましくない相互作用が発生するのを防ぐことです。真空漏れからガス不純物に至るまで、あらゆる技術的ハードルは、最終製品の品質を損なう可能性のある汚染源となります。

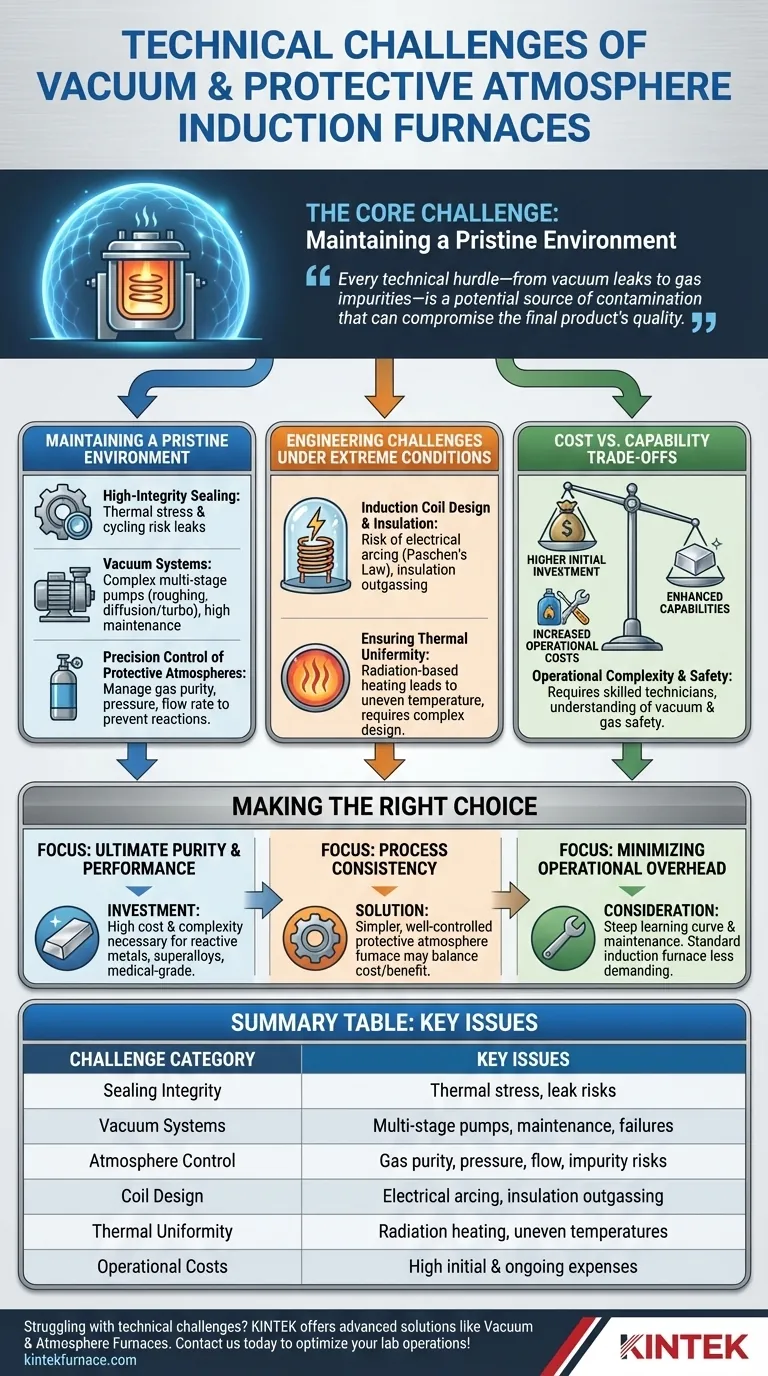

核心的な課題:清浄な環境の維持

これらの炉の根本的な目的は、材料が加熱中に曝される雰囲気を排除または正確に制御することです。これにより、隔離と制御に特化した新たな一連の工学問題が生じます。

高完全性シーリングの必須性

完璧なシールは、汚染に対する第一の防御線です。酸素やその他の大気中のガスが侵入するのを防ぐために、炉室は密閉されなければなりません。

熱サイクルによって材料が膨張・収縮し、シール、フランジ、接合部に多大なストレスがかかるため、これは困難です。室温では無視できる程度のわずかな漏れでも、高温では重大な酸化源となる可能性があります。

真空システムの複雑さ

高真空を達成することは、単一のポンプのスイッチを入れるという単純な問題ではありません。ポンプ、バルブ、ゲージが完璧に連携して動作する多段階システムが必要です。

典型的なシステムには、空気の大部分を除去するための粗引きポンプと、それに続く高真空レベルを達成するための拡散ポンプまたはターボ分子ポンプが含まれる場合があります。各コンポーネントは潜在的な故障箇所であり、定期的なオイル交換から複雑な再構築まで、専門的なメンテナンスが必要です。

保護雰囲気の精密制御

アルゴンや窒素のような保護雰囲気を使用する場合、課題はガスの除去からガスの管理へと変化します。システムは、ガス純度、圧力、流量を正確に制御する必要があります。

供給ガス中の微量な不純物でさえ、溶融金属と反応する可能性があります。さらに、望ましくないプラズマ効果を防ぐため、または合金から特定の元素の蒸発を制御するために、ガスの分圧を注意深く管理する必要があります。

極限条件下でのエンジニアリング課題

これらの炉の独自の内部環境は、主要な加熱コンポーネントに特定の設計上の制約を生み出します。

誘導コイルの設計と絶縁

標準的な炉では、誘導コイルは加熱ゾーンの外側にあります。多くの真空炉では、コイルはチャンバー内にあり、真空または制御された雰囲気に直接曝されます。

これは2つの大きなリスクをもたらします。第一に、特定の真空圧力下では、コイルターン間の電気アーク放電のリスクが劇的に増加します(パッシェンの法則で記述される効果)。第二に、コイル上の絶縁材料がアウトガスし、真空を台無しにし、材料バッチを汚染する汚染物質を放出する可能性があります。

熱均一性の確保

真空は対流による熱伝達を排除します。これは、熱が主に放射によって移動することを意味し、特にバッチで処理される大型または複雑な形状の部品では、不均一な加熱につながる可能性があります。

作業負荷全体で均一な温度を達成するには、これらの変化した熱伝達ダイナミクスを補償するために、慎重な誘導コイル設計と洗練された電力制御が必要です。

トレードオフの理解:コスト vs. 能力

これらの炉の強化された能力は、設備投資と運用コストの両方でかなりのコストを伴います。

高い初期投資

真空炉および雰囲気制御炉は、開放型炉よりも大幅に高価です。コストは、真空密閉されたチャンバー、複雑なポンピングおよびガス処理システム、そして安全で再現性の高い操作に必要な高度なプロセス制御装置によって決まります。

運用コストの増加

エネルギー消費は運用コストの一部に過ぎません。高純度不活性ガスの継続的な使用、真空ポンプオイルなどの消耗品、複雑なサブシステムのスペアパーツの必要性により、継続的な費用が大幅に増加します。

運用上の複雑さと安全性

これらのシステムを操作するには、より高度なスキルとトレーニングが必要です。技術者は、真空の原理、ガスの安全プロトコル、および複雑なトラブルシューティング手順を理解している必要があります。誤りがあると、高価な材料のバッチを台無しにするだけでなく、高圧および電気システムに関連する安全上の危険につながる可能性もあります。

用途に合った適切な選択

この技術を採用するかどうかの決定は、材料要件と運用能力を明確に理解しているかどうかにかかっています。

- 究極の材料純度と性能に重点を置く場合:高いコストと複雑さは、反応性金属、超合金、または医療グレードの材料の酸化や汚染を防ぐために必要な投資です。

- 標準合金のプロセスの一貫性に重点を置く場合:よりシンプルで適切に制御された保護雰囲気炉の方が、高真空システムよりもコストとメリットのバランスが優れている場合があります。

- 運用上のオーバーヘッドを最小限に抑えることに重点を置く場合:急峻な学習曲線と特殊なメンテナンスは、予算と人員計画に考慮する必要があります。標準的な誘導炉ははるかに要求が少ないです。

最終的に、これらの高度な炉での成功は、システム全体(炉自体だけでなく)を品質管理プロセスの重要な部分として扱うことにかかっています。

要約表:

| 課題カテゴリ | 主な問題 |

|---|---|

| シーリングの完全性 | シールへの熱応力、漏れや汚染のリスク |

| 真空システム | 多段階ポンプ、メンテナンスの必要性、潜在的な故障 |

| 雰囲気制御 | ガス純度、圧力、流量管理、不純物リスク |

| コイル設計 | 真空中の電気アーク放電、絶縁材のアウトガス |

| 熱均一性 | 放射線ベースの加熱、バッチ中の不均一な温度 |

| 運用コスト | 高い初期投資、ガスやメンテナンスのための継続的な費用 |

高温プロセスにおける技術的な課題に苦しんでいませんか? KINTEKがお手伝いします!卓越したR&Dと自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空炉、雰囲気制御炉、CVD/PECVDシステムなどの先進的なソリューションを提供しています。当社の強力な詳細なカスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、反応性金属、超合金などの用途における純度と効率を高めます。複雑さに足かせをかけられないでください。今すぐお問い合わせください。お客様のラボの運用を最適化する方法についてご相談ください!

ビジュアルガイド