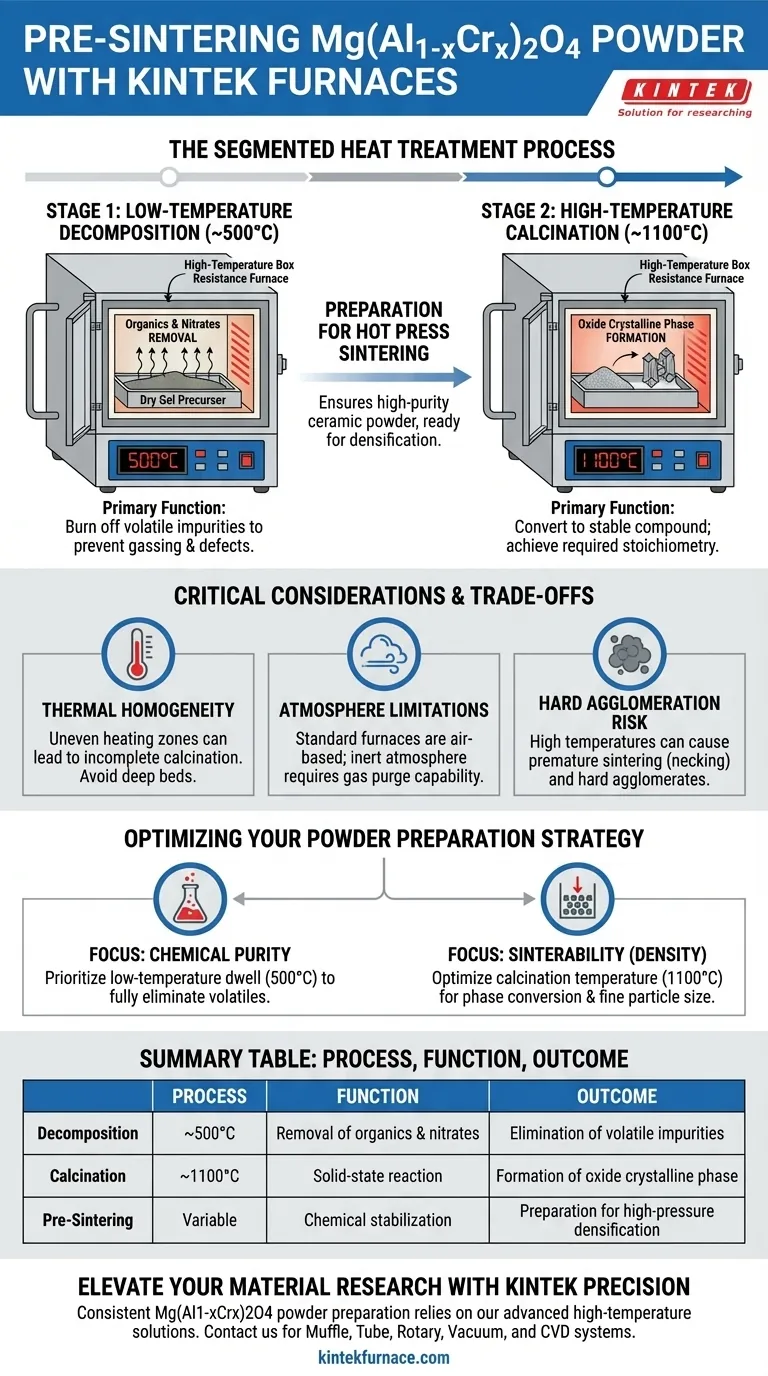

Mg(Al1-xCrx)2O4粉末調製の予備焼結段階において、高温箱型抵抗炉は精密な段階的熱処理を行います。 その主な機能は、生の状態の「ドライゲル」前駆体を、2段階の熱プロセスを通じて安定した高純度のセラミック粉末に変換することです。まず低温(例:500°C)で保持して有機不純物を分解し、次に高温(例:1100°C)まで昇温して最終的な酸化物相を結晶化させます。

コアの要点 炉は単なる加熱装置ではなく、材料を精製・安定化させる化学反応器として機能します。その役割は、揮発性成分(有機物や硝酸塩)を完全に除去し、正しい結晶構造を確立することであり、粉末が後続の高圧緻密化プロセスに化学的に対応できるようにすることです。

段階的プロセスのメカニズム

「予備焼結」または粉末調製段階は、最終的な緻密化とは区別されます。物理的な形状形成ではなく、化学的変換に焦点を当てています。箱型炉(マッフル炉)は、2つの異なる熱プラトーを通じてこれを実現します。

ステージ1:低温分解

最初のタスクは、前駆体合成から残った化学副生成物の除去です。炉は材料を通常約500°Cの中温で保持します。

この段階では、熱によってドライゲル内に閉じ込められた有機物や硝酸塩の分解が促進されます。このステップは非常に重要です。これらの揮発性物質がここで除去されないと、最終的な高温焼結中にガス発生や構造欠陥の原因となります。

ステージ2:高温焼成

不純物が燃焼オフされた後、炉は温度を大幅に上昇させ、しばしば1100°Cに達します。

これが焼成段階です。熱エネルギーは固相反応を誘発し、非晶質または中間的な前駆体材料を明確な酸化物結晶相に変換します。これにより、粉末はMg(Al1-xCrx)2O4化合物に必要な特定の化学量論に達します。

熱間プレス焼結の準備

この炉サイクルの出力は、高純度のセラミック粉末です。材料が熱間プレスに入る前に相転移と揮発性物質の除去を完了させることで、炉は、化学的なオフガス干渉なしに、最終的な焼結ステップが純粋に緻密化と結晶粒成長に焦点を当てられるようにします。

重要な考慮事項とトレードオフ

箱型抵抗炉はこのタスクの標準的なツールですが、その限界を理解することは一貫した結果を得るために不可欠です。

熱均一性

箱型炉は、抵抗素子からの放射熱に依存しています。一般的な落とし穴は、チャンバー内の不均一な加熱ゾーンです。

粉末層が深すぎるか、ドアの近くに配置されている場合、バッチの一部が目標の1100°Cに達しない可能性があります。これは「焼成不完全」につながり、最終セラミック部品の性能を低下させる不安定な相を残します。

雰囲気の制限

標準的なマッフル炉は通常、大気圧(空気)下で動作します。

Mg(Al1-xCrx)2O4のような酸化物セラミックの場合、これは一般的に酸化を促進するため有益です。しかし、特定のドーピング配合で特定の遷移金属の酸化を防ぐために不活性雰囲気が必要な場合、標準的な箱型炉は、ガスパージ機能が装備されていない限り、汚染源となる可能性があります。

硬質凝集のリスク

高い焼成温度(1100°C)は純度を向上させますが、粗大化につながる可能性があります。

温度が高すぎたり、保持時間が長すぎたりすると、粉末粒子が早期に焼結(ネック形成)して硬質の凝集塊になる可能性があります。これらの凝集塊は分解が困難であり、最終的な熱間プレス製品に空隙を作成する可能性があります。

粉末調製戦略の最適化

最高品質のMg(Al1-xCrx)2O4粉末を確保するために、特定の制約に合わせて炉の使用を調整してください。

- 化学的純度が最優先事項の場合: 低温保持時間(500°C)を優先してください。後で膨張するのを防ぐために、すべての硝酸塩と有機物を完全に燃焼させるのに十分な保持時間を確保してください。

- 焼結性(密度)が最優先事項の場合: 焼成温度(1100°C)を慎重に最適化してください。粒子サイズを微細で反応性に保つために、完全な相転換を達成する最低温度を目指してください。

成功の鍵は、この炉の運転を単なる乾燥プロセスではなく、精密な化学合成ステップとして扱うことです。

概要表:

| プロセス段階 | 温度 | 主な機能 | 主要な結果 |

|---|---|---|---|

| 分解 | ~500°C | 有機物と硝酸塩の除去 | 揮発性不純物の除去 |

| 焼成 | ~1100°C | 固相反応 | 酸化物結晶相の形成 |

| 予備焼結 | 可変 | 化学的安定化 | 高圧緻密化の準備 |

KINTEKの精度で材料研究をレベルアップ

Mg(Al1-xCrx)2O4粉末調製の一貫性は、装置の熱精度と信頼性に依存します。KINTEKは、複雑な焼成および焼結プロセスに必要な均一な加熱を実現するように設計された、マッフル、チューブ、ロータリー、真空、CVDシステムを含む業界をリードする高温ソリューションを提供しています。

専門的なR&Dと高度な製造に裏打ちされた当社の実験室用炉は、独自の化学合成および材料科学のニーズを満たすために完全にカスタマイズ可能です。研究が最高の純度と最適な緻密化を達成できるように、KINTEKに今すぐカスタム炉ソリューションについてお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- ZSM-5ゼオライトの焼成に管状炉またはマッフル炉を使用する目的は何ですか?触媒性能を活性化する

- MoO3の合成におけるマッフル炉とセラミックるつぼの使用方法。高純度合成をマスターしましょう。

- TiO2層における高温焼結炉の役割は何ですか?太陽電池の性能を向上させる

- マッフル炉にはどのような材料が使用されていますか?重要な構成要素と性能に関するガイド

- ニッケル系触媒の最適化における実験室用マッフル炉の主な機能は何ですか?合成を強化する

- 13-93バイオアクティブガラスの焼結において、精密な温度制御がなぜ重要なのか?専門的な熱管理ガイド

- 環境試料分析におけるマッフル炉の使われ方:正確な結果を得るためのマスターサンプル精製

- マッフル炉におけるプログラム可能な温度制御の重要性とは? g-C3N4合成の精度をマスターする