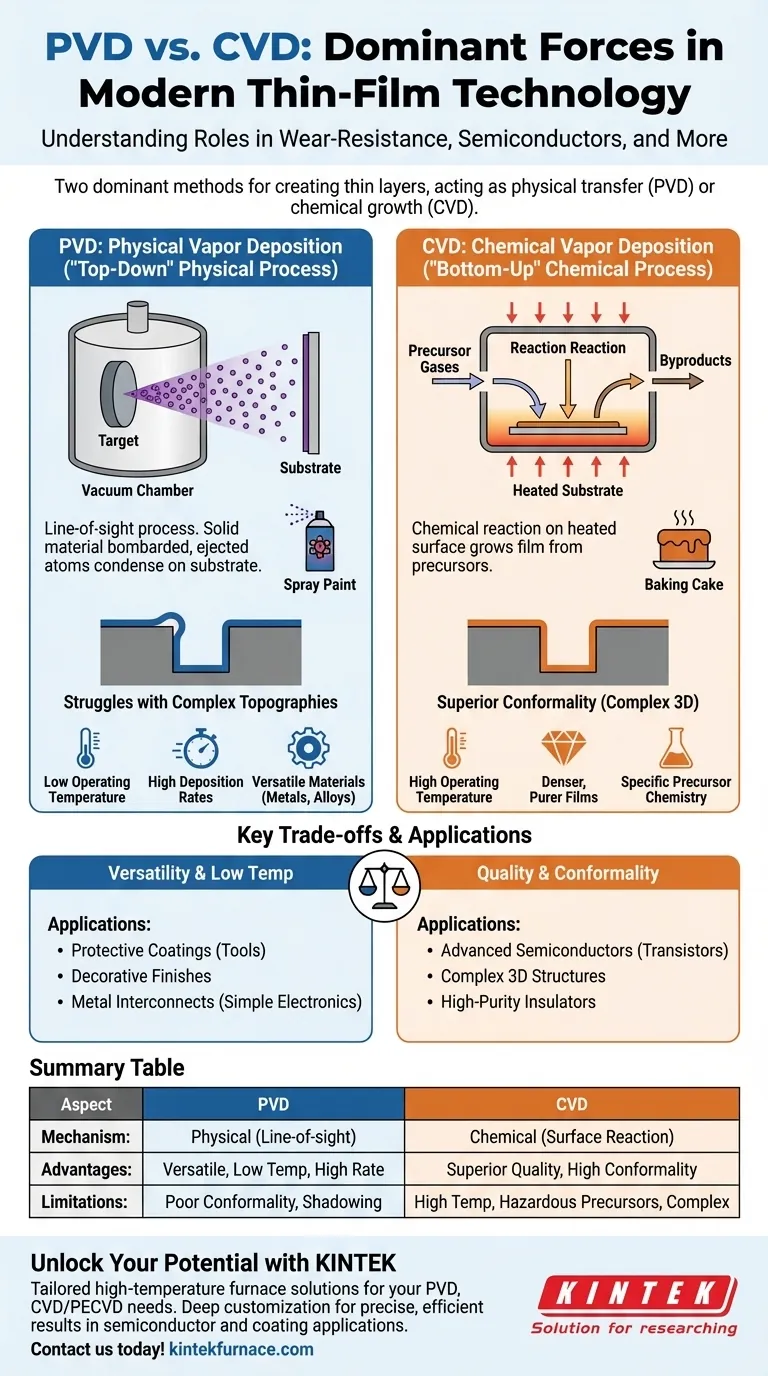

現代の薄膜技術において、物理気相成長(PVD)と化学気相成長(CVD)は、基板上に材料の薄い層を作成するための2つの主要な手法です。PVDは、固体材料を表面に移動させる物理的な「スプレー塗装」プロセスとして機能し、耐摩耗性コーティングや金属化に最適です。対照的に、CVDは気体前駆体から原子レベルで膜を「成長」させる化学プロセスであり、高度な半導体に必要な非常に均一で複雑な層を作成するために不可欠です。

PVDとCVDの選択は、根本的なトレードオフにかかっています。PVDは多用途性とより低いプロセス温度を提供しますが、CVDは優れた膜品質と複雑な三次元構造を均一にコーティングする能力を提供します。

コアメカニズム:物理対化学

各プロセスが原子レベルでどのように機能するかを理解することが、目的に合ったものを選択するための鍵となります。これらは、膜を構築するための根本的に異なる2つの哲学を表しています。

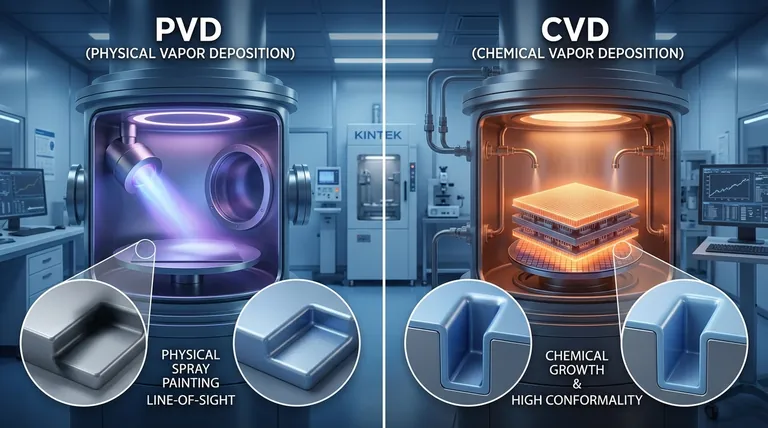

PVDの仕組み:「トップダウン」の物理プロセス

PVDは、真空中で行われる一方向性のプロセスです。「ターゲット」として知られる固体供給材料がエネルギーによって衝突され、原子または分子が放出されます。

放出された粒子は真空を直進し、基板上に凝縮して薄膜を形成します。最も一般的な2つのPVD手法は、スパッタリング(イオンビームを使用して原子を叩き出す)と真空蒸着(材料を加熱して蒸発させる)です。

PVDを原子スケールのスプレー塗装と考えてください。「塗料」(供給材料)が缶から放出され、狙った表面に直接移動します。

CVDの仕組み:「ボトムアップ」の化学プロセス

CVDは本質的に化学反応です。目的の膜の原子を含む揮発性の前駆体ガスが反応室に導入されます。

基板が特定の温度に加熱され、その表面で化学反応を引き起こすために必要なエネルギーが供給されます。前駆体ガスが反応・分解し、固体膜が堆積し、排気される揮発性の副産物が残ります。

このプロセスはケーキを焼くことに似ています。熱い環境(反応器)に材料(ガス)を導入し、それらが化学的に変化して、すべての表面を均一に覆う新しい固体構造(膜)が作成されます。

主要な特性とその影響

メカニズムの違いは、それらの産業での役割を決定する明確な利点と欠点につながります。

膜品質とコンフォーマリティ(均一性)

CVDは通常、より高密度で純粋で均一な膜を生成します。膜は化学反応から「成長」するため、複雑な段差、トレンチ、複雑な3D形状を完全に覆う高度に**コンフォーマル**なコーティングを形成できます。

PVDは**一方向性**プロセスであるため、複雑なトポグラフィーに対応するのが困難です。突出した特徴が「影」を作り出し、トレンチや側壁のカバレッジが薄くなったり、存在しなくなったりする可能性があります。

動作温度

PVDは一般的に低温プロセスです。これにより、プラスチックや、高温に耐えられない以前に製造された電子部品など、温度に敏感な基板への膜堆積に適しています。

CVDは、必要な化学反応を促進するために、ほぼ常に高温(数百度から千度以上)を必要とします。これにより、シリコンウェーハやセラミックなど、熱的に安定な基板への使用が制限されます。

材料の多様性と堆積速度

PVDは非常に多用途で、純粋な金属、合金、特定のセラミック化合物を含む幅広い材料を堆積させるために使用できます。特に金属の場合、堆積速度は非常に速くなる可能性があります。

CVDプロセスは、目的の膜材料に特化しています。二酸化ケイ素、窒化ケイ素、タングステンなどの超高純度膜の作成には優れていますが、新しい材料のCVDプロセスを開発するには、かなりの研究開発努力が必要になる場合があります。

トレードオフの理解

どちらの方式も普遍的に優れているわけではありません。それらは異なるタスクに合わせて最適化されたツールです。情報に基づいた決定を下すためには、それらの制限を客観的に評価することが重要です。

PVD:多用途な主力製品

PVDの主な利点はその柔軟性です。低温で幅広い材料に適用できるため、工具の保護コーティング、消費財の装飾仕上げ、多くの集積回路の金属相互接続の作成において、頼りになる選択肢となります。

主な欠点は、**コンフォーマル性**が低いことです。平坦でない表面全体に完全に均一な膜を必要とする用途では、複雑な基板の回転および傾斜機構なしではPVDは不向きな場合が多く、それでも問題を完全に解決できない可能性があります。

CVD:高性能専門家

CVDの比類のない**コンフォーマル性**と高純度膜を作成する能力は、高性能用途に不可欠です。これは現代の半導体製造の基盤であり、トランジスタ内部の重要なゲート酸化膜や絶縁層を作成するために使用されます。

その主な制限は、高いプロセス温度であり、基板の選択を制限し、また、**前駆体ガス**がしばしば危険で高価であることです。プロセス化学の制御も複雑になることがあります。

用途に最適な選択を行う

最終的な決定は、膜の最も重要な要件と一致している必要があります。

- 主な焦点が保護コーティングまたは装飾コーティングである場合: PVDの多用途性、高い堆積速度、費用対効果は、工具、医療インプラント、時計などのコーティング用途において優れた選択肢となります。

- 主な焦点が高度な半導体製造である場合: CVDは、最新のマイクロチップ内部の高度にコンフォーマルで欠陥のない誘電体層やバリア層を作成するために不可欠です。

- 主な焦点が温度に敏感な材料のコーティングである場合: PVDは、ポリマーやその他のデリケートな基板へのコーティングを可能にする、基本的に低い動作温度により明確な勝者となります。

- 主な焦点が電子機器用の単純な金属層の作成である場合: PVDは、アルミニウムや銅の相互接続などの導電性膜を堆積させるのにより速く、より簡単であることがよくあります。

PVDの物理的転送とCVDの化学的生成という根本的な違いを理解することで、エンジニアリング目標に最適に役立つ技術を自信を持って選択できます。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| メカニズム | 物理プロセス。一方向性堆積 | 化学プロセス。表面反応と成長 |

| 主な利点 | 多用途、低温動作、高い堆積速度 | 優れた膜品質、高いコンフォーマル性、均一なカバレッジ |

| 一般的な用途 | 耐摩耗性コーティング、金属化、装飾仕上げ | 高度な半導体、複雑な3D構造、高純度膜 |

| 制限事項 | コンフォーマル性が低い、複雑なトポグラフィーへの対応が困難 | 高温が必要、複雑な化学、危険な前駆体 |

KINTEKで薄膜アプリケーションの可能性を最大限に引き出す

特定のニーズに合わせてPVDとCVDのどちらを選択すべきかお悩みですか?KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有の要件に合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ機能に裏打ちされています。半導体製造、保護コーティング、温度に敏感な材料に取り組んでいるかどうかにかかわらず、正確で効率的な結果を達成できるようお手伝いします。プロセス上の制限に足を引っ張られないでください。当社のソリューションが研究室のパフォーマンスをどのように向上させ、イノベーションを推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置