現代の製造業において、PECVD(プラズマ支援化学気相成長法)は、高性能な薄膜を形成するための基盤となるプロセスとして機能します。これは、半導体、太陽電池のような太陽光発電、LCDやOLEDのような先進的なディスプレイの製造に不可欠です。この技術により、これらの複雑なデバイスの機能に不可欠な、正確で均一な層を堆積させることが可能になります。

PECVDの不可欠な役割は、単に材料を堆積させることだけでなく、それを低温で行う点にあります。この単一の利点により、下地の繊細な材料を損傷することなく、洗練された電子部品を大規模に製造する能力が解き放たれます。

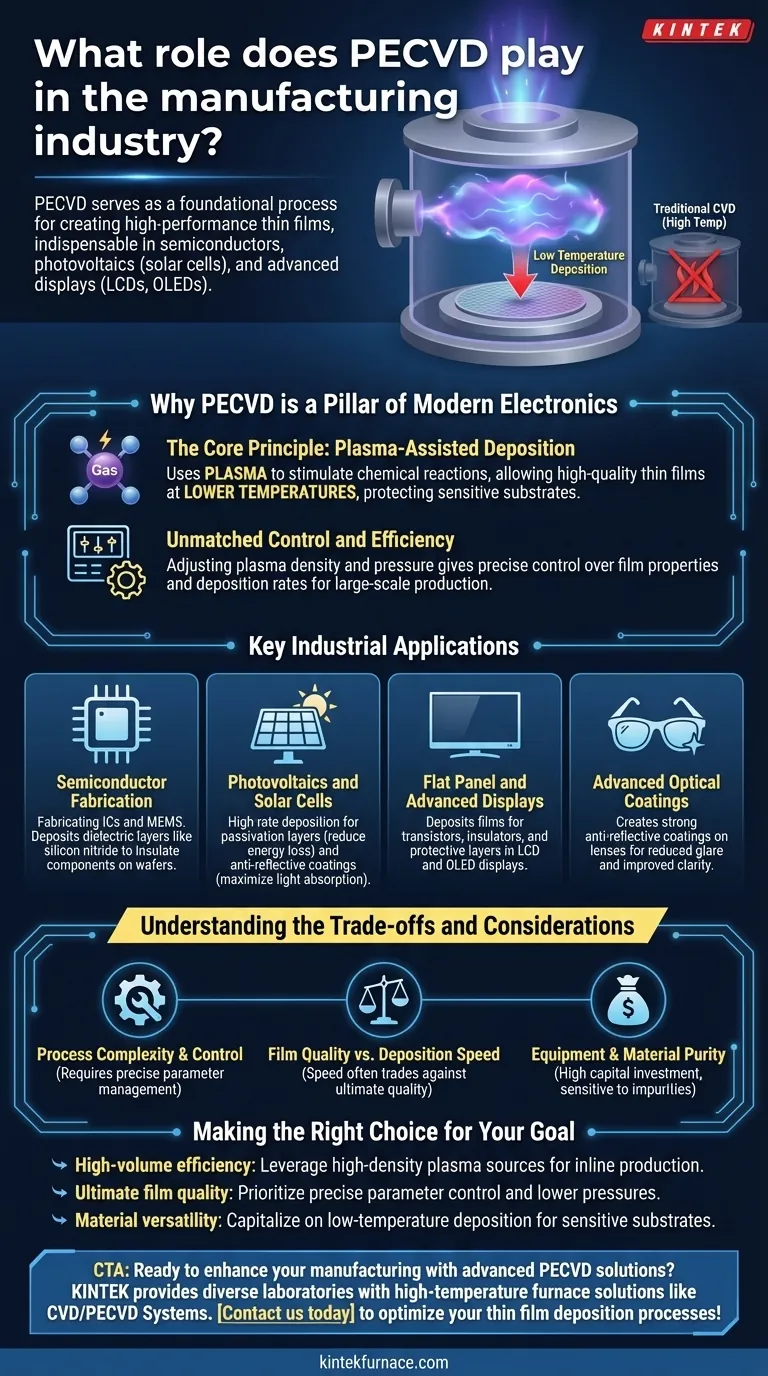

なぜPECVDは現代エレクトロニクスの柱なのか

PECVDの役割を理解するためには、まず従来のプロセスに対するその根本的な利点を理解する必要があります。それは、製造における基本的な課題、すなわち、熱によって材料を破壊することなく、高品質な層を追加するという課題を解決するものです。

基本原理:プラズマ支援堆積

PECVDは、励起されたガス、すなわちプラズマを利用して、堆積に必要な化学反応を促進させます。

このプラズマは、従来のCVD(化学気相成長法)で必要とされる熱エネルギーのほんの一部で、高い反応性を持つ化学種を生成します。

その結果、半導体やディスプレイに使用されるデリケートな基板を保護しながら、はるかに低温で耐久性のある高純度の薄膜を堆積させることが可能になります。

比類のない制御と効率

プラズマ密度を上げることで、反応性種の濃度が上昇し、堆積速度が加速されます。

これにより、より低い圧力でプロセスを操作できるため、エンジニアはイオンが基板表面に衝突する方向とエネルギーに対して、より大きな制御を得ることができます。

このレベルの制御により、プロセスは柔軟性が高く、大規模生産において非常に効率的になります。

主要な産業用途

PECVDはニッチな技術ではなく、複数の数十億ドル規模の産業を可能にする多用途なプラットフォームです。その影響は、私たちが毎日使用するデバイスに見られます。

半導体製造

PECVDは、集積回路(IC)やMEMS(マイクロマシン・電気機械システム)の製造における主力技術です。シリコンウェハ上のコンポーネントを絶縁するための窒化ケイ素や二酸化ケイ素などの誘電体層の堆積に使用されます。

太陽光発電と太陽電池

太陽光発電業界では、効率がすべてです。PECVDは、結晶シリコンセル上の重要な層の高速インライン堆積に使用されます。

これには、エネルギー損失を低減するパッシベーション層や、セルが吸収する光の量を最大化する反射防止膜(ARコーティング)が含まれます。

フラットパネルおよび先進ディスプレイ

最新のLCDおよびOLEDディスプレイは、薄膜なしでは機能しません。PECVDは、トランジスタ、絶縁体、保護層を形成する薄膜を堆積させ、ディスプレイの性能と寿命を直接向上させます。

先進的な光学コーティング

同じ原理は光学にも適用されます。PECVDは、サングラスや高級レンズなどの表面に強力な反射防止コーティングを施すために使用され、グレアを低減し、視覚的な明瞭度を向上させます。

トレードオフと考慮事項の理解

PECVDは強力である一方で、その成功裏の導入のためには管理しなければならない固有の複雑さを持つ洗練されたプロセスです。

プロセスの複雑さと制御

安定したプラズマを管理するには、ガス流量、圧力、電力、周波数に対する正確な制御が必要です。ずれは膜の均一性と品質に影響を与える可能性があるため、堅牢なプロセス制御システムが求められます。

膜品質と堆積速度のトレードオフ

堆積速度と最終的な膜の品質の間には、しばしばトレードオフが存在します。大量生産にとっては効率的である高速プロセスでも、慎重に特性評価・制御しなければならない内部応力や不純物を引き起こす可能性があります。

装置と材料の純度

PECVDシステムは大きな設備投資となります。さらに、このプロセスは原料ガスの不純物に非常に敏感であるため、一貫した結果を保証するために厳格な材料の取り扱いとサプライチェーン管理が必要です。

目的のための適切な選択

PECVDを効果的に適用するには、その能力と主要な製造目標を一致させる必要があります。

- 主な焦点が大量生産効率の場合: 誘導結合プラズマ(ICP)などの高密度プラズマ源を活用し、太陽電池や大面積ディスプレイのインライン生産に必要な高い堆積速度を実現します。

- 主な焦点が究極の膜品質の場合: プラズマパラメータの正確な制御を優先し、より低い圧力で作動させて、先進的な半導体向けに密度、応力、化学量論などの膜特性を微調整します。

- 主な焦点が材料の汎用性の場合: PECVDの低温利点を活用して、ポリマーや既製の電子アセンブリなどの温度に敏感な基板上に膜を堆積させます。

- 最終的に、PECVDを習得することは、原子レベルの制御を大規模製造の成功に変換することを意味します。

要約表:

| 側面 | 詳細 |

|---|---|

| 主な利点 | 低温堆積がデリケートな基板を保護 |

| 主要な用途 | 半導体、太陽光発電、ディスプレイ、光学コーティング |

| 利点 | 正確な制御、高い効率性、大規模生産への汎用性 |

| 考慮事項 | プロセスの複雑さ、速度と品質のトレードオフ、設備投資 |

先進的なPECVDソリューションで製造を強化する準備はできましたか? 卓越した研究開発と社内製造を活用しているKINTEKは、CVD/PECVDシステムのような高温炉ソリューションを多様な研究所に提供しています。当社の強力な高度なカスタマイズ機能により、半導体、太陽電池、ディスプレイの独自の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、薄膜堆積プロセスを最適化し、お客様の成功を推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン