本質的に、真空焼結炉は、高純度で高密度のファインセラミック部品の製造を可能にする技術です。これは、単一の高度に制御された真空環境内で、脱脂と焼結のプロセスを統合して実行します。これにより、窒化ケイ素、窒化アルミニウム、高純度酸化物などの材料に要求される優れた物理的および機械的特性を達成するために不可欠な、大気ガスによる酸化や汚染を防ぎます。

先進セラミックスを製造する上での根本的な課題は、空気中で加熱すると不純物が混入し、望ましくない化学反応が起こることです。真空焼結炉は、雰囲気を除去することでこの問題を解決し、熱と材料固有の特性に基づいて材料を融合させることを可能にし、その結果、よりクリーンでより強度の高い最終部品が得られます。

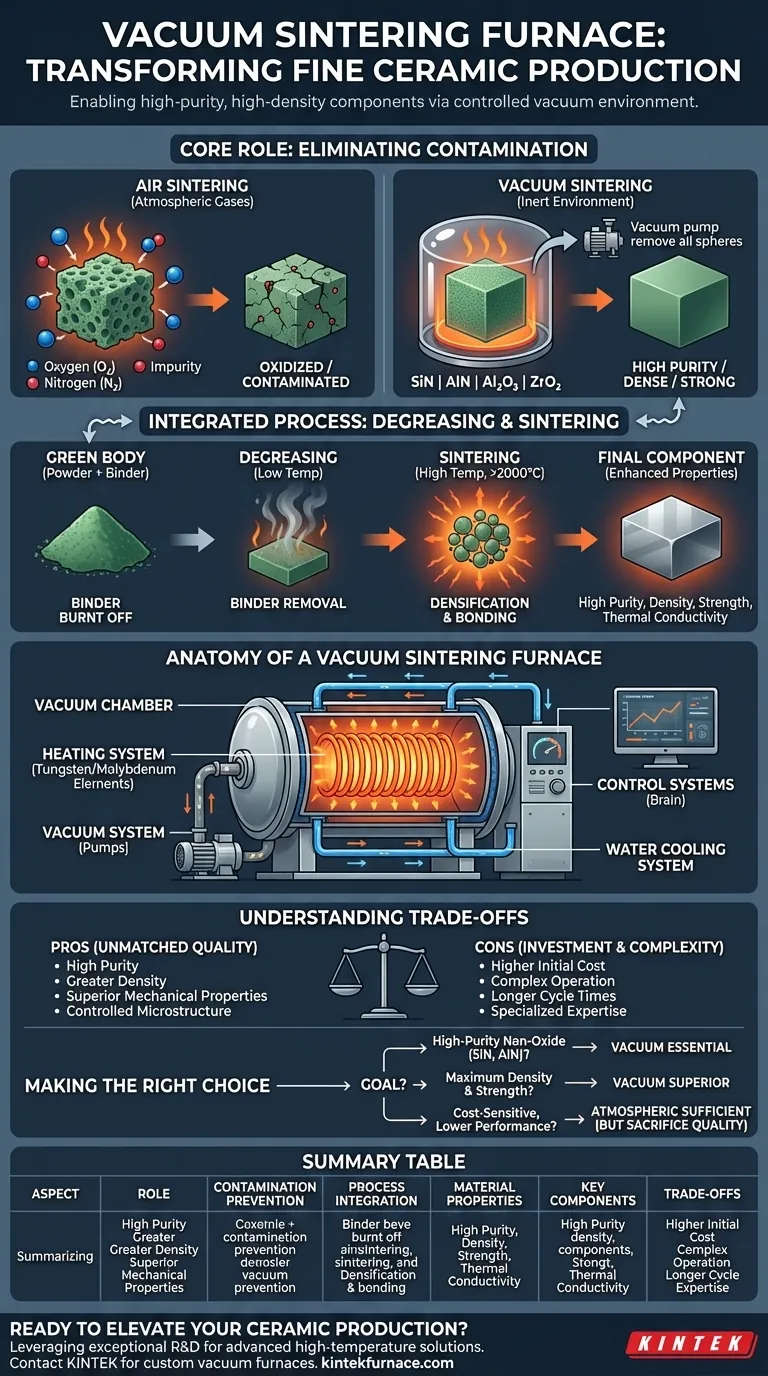

真空焼結がセラミック製造をどのように変革するか

真空炉の使用という決定は、漸進的な改善に関するものではなく、異なるクラスの材料性能を可能にすることに関するものです。高温での固化フェーズで可能なことを根本的に変えます。

基本原理:汚染の除去

焼結とは、圧縮された粉末(「グリーン体」)を融点未満の高温に加熱し、粒子を結合させて高密度化させるプロセスです。

空気中で行われる場合、酸素や窒素などの大気ガスがセラミック材料と反応する可能性があります。これにより、材料の純度、密度、強度を損なう酸化物や窒化物が生成されます。

真空炉はこれらの反応性ガスを除去し、化学的に不活性な環境を作り出します。これは、窒化ケイ素 (SiN) や 窒化アルミニウム (AlN) のような非酸化物セラミックスにとって絶対に不可欠ですが、酸化アルミニウム (Al2O3) や 酸化ジルコニウム (ZrO2) のような酸化物セラミックスの性能も大幅に向上させます。

統合プロセス:脱脂と焼結

現代のセラミック製造では、グリーン体の形状を保持するためにバインダーが使用されることがよくあります。これらのバインダーは焼結前に除去する必要があり、このプロセスを脱脂または脱バインダーと呼びます。

真空焼結炉は、同じサイクル内の予備ステップとしてこれを実行できます。炉は部品をゆっくりと加熱してバインダーを燃焼させ、真空システムははるかに高い焼結温度に昇温する前に、発生したガスを安全に除去します。

結果:材料特性の向上

大気による干渉を排除することで、真空焼結は比類のないプロセス制御を可能にします。この精度は、優れた最終部品に直接結びつきます。

その結果、純度が高く、密度が高く、気孔率が低く、強度や熱伝導率などの物理的・機械的特性が大幅に改善された製品が得られます。

真空焼結炉の構造

真空焼結炉は、いくつかの主要コンポーネントが連携して正確に制御された処理環境を作り出す複雑なシステムです。

真空チャンバー

これは、プロセス全体が行われる密閉された容器です。内部の極度の真空と加熱エレメントから放射される強烈な熱の両方に耐えるように設計されています。

加熱システム

加熱エレメントは、しばしばタングステンやモリブデンなどの耐火金属で作られており、焼結に必要な高温(2000°Cを超える場合がある)を発生させます。熱は放射によってセラミックワークピースに伝達されます。

真空システム

強力なポンプの組み合わせを使用してチャンバーから空気を排出し、必要な真空レベルを作り出すために空気やその他のガスを除去します。このシステムは、不活性な処理環境を作り出し、維持する役割を担っています。

制御システム

高度な温度および圧力制御システムは、炉の頭脳です。これらは、プログラムされたプロファイルに従って、正確な加熱および冷却速度、保持時間、真空レベルを管理し、プロセスが再現可能かつ正確であることを保証します。

水冷システム

統合された水冷システムが炉壁やその他の重要な部品を循環します。これにより、炉の外殻が過熱するのを防ぎ、真空ポンプやシールなどの重要なコンポーネントを保護します。

トレードオフの理解

真空焼結は比類のない品質を提供しますが、重要な考慮事項を伴う特殊なプロセスです。それは技術と専門知識への大きな投資を意味します。

プロセスの複雑さ

真空炉の操作には、従来の常圧炉よりも高いレベルの技術スキルが必要です。真空レベルの管理、複雑な温度プロファイルのプログラミング、および漏れのない動作の保証には、十分に訓練された人員が必要です。

初期投資の高さ

これらは高度で高性能な機械です。炉自体のコスト、および真空ポンプや冷却システムに必要なインフラストラクチャのコストは、標準的なキルンよりも大幅に高くなります。

サイクルタイムの長さ

深い真空を作り出すこと、熱衝撃を避けるために温度を慎重に昇温すること、および制御された冷却はすべて、単純な常圧焼成と比較して全体のサイクルタイムが長くなる原因となります。そのトレードオフは、優れた品質と、敏感な材料を処理できる能力です。

あなたの目標に合わせた適切な選択をする

真空焼結を使用するという決定は、最終部品の性能要件によって決まります。

- 高純度の非酸化物セラミックス(AlNやSiNなど)が主な焦点である場合: 破壊的な酸化を防ぎ、望ましい材料特性を達成するためには、真空炉が不可欠です。

- 最大の密度と機械的強度が主な焦点である場合: 真空焼結は、酸化物セラミックスであっても、高密度化と結晶粒成長をより高度に制御し、より強く、より信頼性の高いコンポーネントにつながります。

- コスト重視の、低性能な部品が主な焦点である場合: 従来の常圧焼結で十分な場合がありますが、真空プロセスの純度、密度、性能のメリットは本質的に犠牲になります。

結局のところ、真空焼結の導入は、最高レベルの材料品質と性能で部品を製造するというコミットメントです。

要約表:

| 側面 | セラミック製造における役割 |

|---|---|

| 汚染防止 | 大気ガスを除去して酸化や不純物を回避し、SiNやAlNなどの材料の高い純度を保証します。 |

| プロセス統合 | 脱脂と焼結を1サイクルで組み合わせ、効率的なバインダー除去と高密度化を実現します。 |

| 材料特性 | 純粋な熱駆動型の粒子結合を可能にすることで、密度、強度、熱伝導率を向上させます。 |

| 主要コンポーネント | 真空チャンバー、加熱システム(例:タングステンエレメント)、真空ポンプ、精度を制御する制御システムが含まれます。 |

| トレードオフ | コストと複雑さは高くなりますが、先進セラミックスにおける優れた性能には不可欠です。 |

精度と純度でセラミック製造を向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、研究室向けに調整された先進的な高温炉ソリューションを提供しています。当社の製品ラインには、真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムが含まれ、お客様固有の実験ニーズを満たすための強力な深いカスタマイズ機能によって補完され、高密度で汚染のないコンポーネントを保証します。今すぐお問い合わせいただき、当社の真空焼結炉がお客様の材料性能をどのように変革し、プロジェクトの革新を促進できるかについてご相談ください!

ビジュアルガイド