半導体ウェーハ加工において、真空炉はシリコンウェーハを修復・精製する熱処理に不可欠です。これらは、重要な製造工程に必要とされる超クリーンな高温環境を提供します。アニーリングやゲッタリングといった主要なプロセスは、結晶欠陥を低減し、原子レベルの不純物を除去するためにこれらの炉で行われ、最終的なマイクロチップの電気的性能と信頼性を直接向上させます。

半導体製造における核心的な課題は、シリコン結晶においてほぼ完璧な純度と構造的完全性を達成することです。真空炉は、加工に必要な高温でウェーハを汚染し、性能を低下させる欠陥を生じさせる可能性のある大気中のガス、特に酸素を除去することで、この問題を解決します。

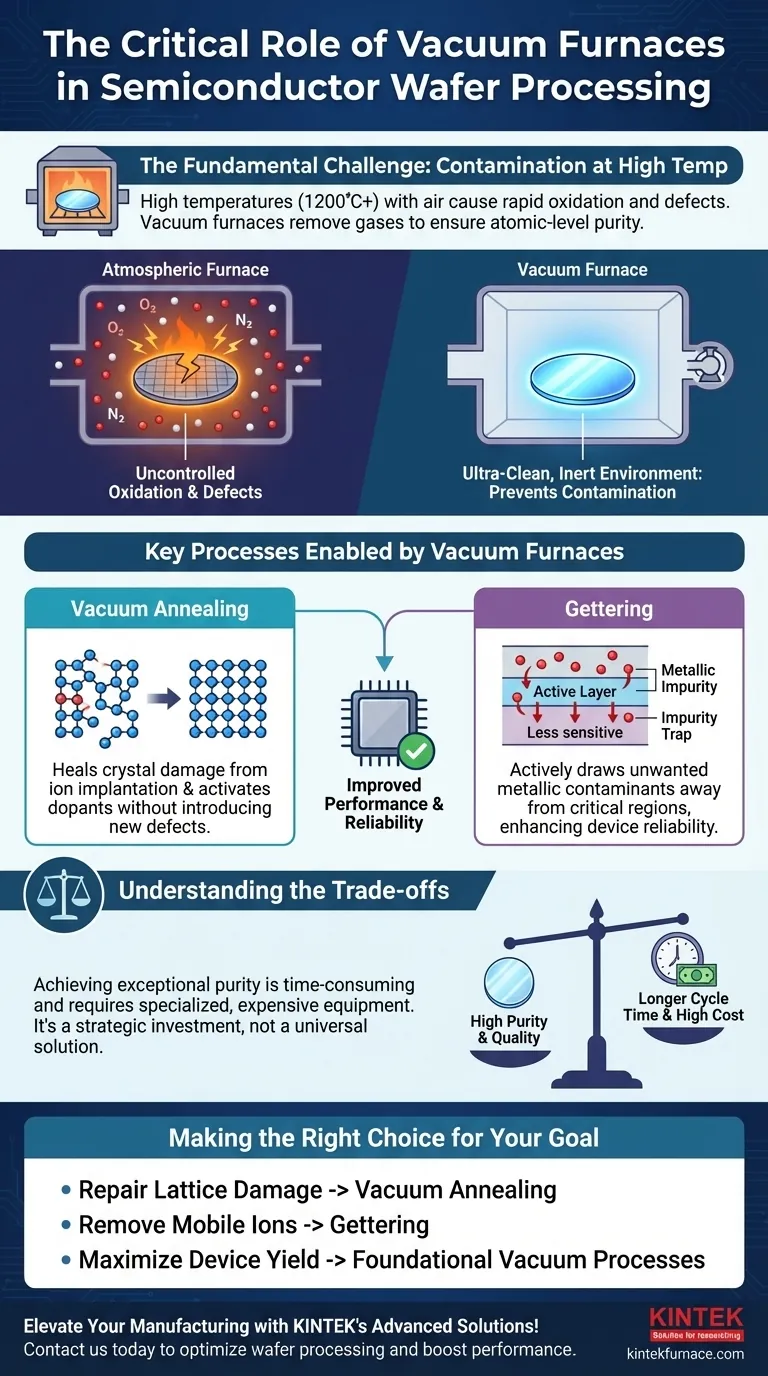

根本的な問題:高温での汚染

真空炉の役割を理解するためには、まず半導体製造における最大の敵である不要な汚染を理解する必要があります。

なぜ真空が不可欠なのか

標準的な工業炉は、窒素、酸素、その他の微量ガスで構成される空気の存在下で材料を加熱します。

ウェーハ加工で用いられる高温、通常1200℃以上では、酸素は非常に反応性が高くなります。酸素はシリコンウェーハと積極的に結合し、このプロセスを酸化と呼びます。

ある程度の制御された酸化は必要ですが、制御されていない酸化は欠陥を生み出し、シリコンを汚染します。真空炉は、そのチャンバーから空気を取り除くためにポンプを使用することでこれを防ぎ、反応性ガスのない気密で制御された環境を作り出します。

目標:原子レベルの純度

半導体デバイスは、ほぼ完璧なシリコン結晶格子を介して電子の流れを正確に制御することによって機能します。

この制御は、ドーパントとして知られるごく微量で特定の不純物を意図的に導入することによって達成されます。結晶中の他の意図しない不純物や構造的欠陥は、この電子の流れを妨げ、デバイスの故障を引き起こす可能性があります。

真空炉は、これらの不要な汚染物質を導入することなく熱処理を実行するために必要な Pristine(手つかずの)環境を提供し、ウェーハの純度と構造的完全性が維持されることを保証します。

真空炉によって可能になる主要プロセス

真空炉のクリーンで制御された環境は、単なる受動的な保護策ではありません。それは、重要な修復および精製プロセスを積極的に可能にします。

真空アニーリング:結晶構造の修復

ドーパントがウェーハに打ち込まれるイオン注入などの製造工程は、シリコンの結晶格子にかなりの損傷を与えます。

真空アニーリングは、ウェーハを高温に加熱するプロセスです。これにより、変位したシリコン原子は正しい位置に戻るために必要な熱エネルギーを得て、結晶構造を効果的に「修復」し、ドーパントを電気的に活性化させます。

この工程を真空中で行うことは非常に重要です。これにより、結晶が修復されている間に、酸化や汚染によって新たな欠陥が生成されないことが保証されます。

ゲッタリング:不純物の積極的な除去

細心の注意を払っても、微細な金属不純物(鉄や銅など)がウェーハに付着することがあります。これらの移動性のイオンは、デバイス性能に壊滅的な影響を与えます。

ゲッタリングは、真空炉を利用して、ウェーハの活性な重要領域からこれらの不要な汚染物質を引き離し、感度の低い領域に閉じ込める熱プロセスです。ウェーハの品質とデバイスの歩留まりを高めるための、最終的な強力な精製ステップとして機能します。

トレードオフの理解

不可欠ではあるものの、真空炉は固有のトレードオフを持つ特定のツールであり、エンジニアはこれを管理する必要があります。

サイクルタイム vs. 純度

真空炉は高速ではありません。高真空を達成し、チャンバーを加熱し、温度を維持し、冷却するまでには時間がかかります。

これにより、純度とスループットの間にトレードオフが生じます。結果は非常にクリーンですが、高速な大気圧ベースの熱プロセスと比較して、サイクルタイムが高容量製造ラインのボトルネックになる可能性があります。

コストと複雑さ

これらは高度に専門化され、高価な機械です。強力な真空ポンプ、高純度ガスライン、洗練された制御システムのための重要なインフラが必要です。

運用コストとメンテナンスコストはかなりのものであり、材料の最高レベルの純度を達成するための主要な設備投資を表します。

万能な解決策ではない

真空炉はすべての熱工程に使用されるわけではありません。高品質の二酸化シリコン層の意図的な成長など、特定のプロセスでは、純粋な酸素で満たされた炉が意図的に使用されます。

真空炉、大気炉、または特定の制御されたガス環境など、炉の選択は、製造工程の正確な目標によって完全に決定されます。

目標に応じた適切な選択

真空炉の使用は、不要な反応を防ぐための不活性な熱環境の必要性に直接結びついています。

- 格子損傷を修復し、ドーパントを活性化することが主な焦点である場合:新しい汚染物質を導入することなく、クリーンな高温環境を提供するために真空アニーリングに頼ることになります。

- 移動性金属イオンの除去が主な焦点である場合:これらの不純物を重要なデバイス層から引き離し、信頼性を高めるために、真空炉内でゲッタリングプロセスを使用します。

- デバイスの最大歩留まりと性能を確保することが主な焦点である場合:主要なステップで真空炉を使用することは基本的であり、デバイス故障につながる酸化物や金属汚染を直接最小限に抑えるためです。

最終的に、真空炉環境をマスターすることは、現代の電子機器を動かす高性能で信頼性の高い半導体デバイスを製造するための前提条件です。

要約表:

| プロセス | 目的 | 主な利点 |

|---|---|---|

| 真空アニーリング | イオン注入による結晶損傷の修復 | 汚染なしにドーパントを活性化し、シリコン格子を修復 |

| ゲッタリング | 金属不純物の除去 | ウェーハを精製することでデバイスの歩留まりと信頼性を向上 |

| 一般的な使用 | 超クリーンな高温環境の提供 | 酸化と汚染を防ぎ、優れた電気的性能を実現 |

KINTEKの高度な真空炉ソリューションで、半導体製造を向上させましょう!卓越した研究開発と自社製造を活かし、精密な熱処理に特化した真空・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインを提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験ニーズに対応し、高い純度と信頼性をお届けします。今すぐお問い合わせください。当社のソリューションがお客様のウェーハ加工を最適化し、デバイス性能を向上させる方法についてご相談ください!

ビジュアルガイド