本質的に、チューブ炉は新エネルギー産業を動かす高性能材料を創造し、精製するために不可欠な主力装置です。これらは次世代リチウムイオン電池部品の重要な熱処理、太陽電池の効率向上、燃料電池および水素貯蔵用材料の開発に使用されます。その機能は、高度なエネルギー用途に必要な特定の材料特性を達成するために不可欠な、極めて精密で制御可能な高温環境を提供することです。

チューブ炉の真の価値は、単に高い熱を発生させる能力だけではなく、厳密に制御され隔離された環境を作り出す能力にあります。この精度こそが、研究者や製造業者が原材料を現代のエネルギー技術の基礎となる部品へと変貌させることを可能にするのです。

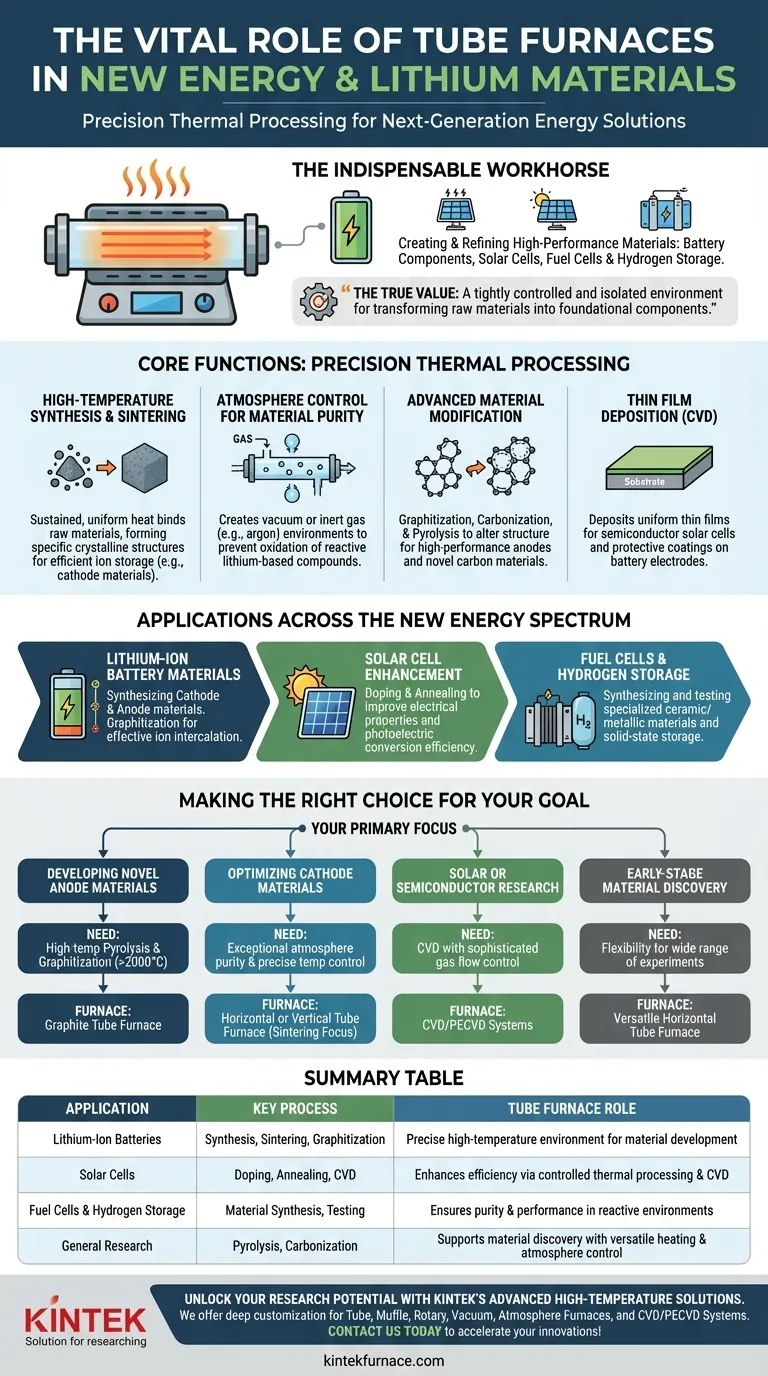

中核機能:精密熱処理

チューブ炉の役割は、単純な加熱をはるかに超えています。それは、通常の条件下では達成不可能な特定の化学的および物理的変化を可能にする変革の器具です。

高温合成と焼結

多くの先進材料、特にリチウムイオン電池の正極材料は、固相反応によって作られます。

チューブ炉は、粉末状の原材料を焼結し、それらを結合させて、効率的なイオン貯蔵と移動に必要な特定の結晶構造を形成するために必要な、持続的で均一な高温を提供します。

材料の純度のための雰囲気制御

新エネルギーで使用される多くの材料、特にリチウムベースの化合物は、高温で酸素や湿気と非常に反応しやすい性質を持っています。

チューブ炉は、汚染物質を除去するための真空や、酸化を防ぐための不活性ガス(アルゴンなど)など、制御された雰囲気を作り出すことに優れています。これにより、最終的な材料が純粋であり、望ましい電気化学的特性を持つことが保証されます。

高度な材料改質

チューブ炉は、材料の構造を根本的に変化させる特殊なプロセスに使用されます。

黒鉛化(グラファイト化)と炭化は、高性能炭素系負極材料を製造するための主要なプロセスです。酸素がない状態での材料の熱分解である熱分解(パイロリシス)は、バイオマスからエネルギーへの研究や、新しい炭素構造を作成するために使用されます。

薄膜形成(CVD)

化学気相成長法(CVD)は、炉を使用して基板上に均一な薄膜を堆積させるプロセスです。

この技術は、半導体産業における太陽電池の製造において重要であり、電池電極上に保護コーティングを作成して寿命と性能を向上させるために研究されています。

新エネルギー全般にわたる応用

電池開発において顕著ですが、チューブ炉の役割は、発電から貯蔵まで、新エネルギーのあらゆる領域に及んでいます。

リチウムイオン電池材料

これが最も重要な用途です。炉は、正極材料(NMCやLFPなど)と負極材料の両方を合成するために使用されます。アノード用の炭素の黒鉛化は、リチウムイオンを効果的に挿入できる構造を作成するために設計された古典的な高温炉プロセスです。

太陽電池の性能向上

シリコンベースの太陽電池の製造において、チューブ炉はドーピングとアニーリングのような重要な工程に使用されます。これらの制御された加熱プロセスは、シリコンの電気的特性を変化させるために不純物を導入し、結晶格子損傷を修復し、セルの光電変換効率を直接向上させます。

燃料電池と水素貯蔵

燃料電池の開発は、電解質や電極用の特殊な材料に依存しています。チューブ炉は、これらの新しいセラミックおよび金属材料、ならびに固体水素貯蔵のために研究されている材料を合成およびテストするために必要な制御された環境を提供します。

トレードオフとバリエーションの理解

すべてのチューブ炉が同じではありません。特定の設計は、実行する必要があるプロセスによって決定され、適切なツールを選択することの重要性を強調しています。

特殊な炉の種類

横型チューブ炉は、一般的なアニーリングおよび焼結のための多用途な標準です。縦型チューブ炉は、CVDのようなプロセスや、サンプルがチューブ壁に触れてはならない場合に適しています。グラファイトチューブ炉は、黒鉛化に必要な超高温に到達するように特別に設計されています。

スケールアップの課題

研究室で基本的な研究に使用される炉は、工業生産で使用されるものとは大きく異なります。グラム単位からキログラムまたはトン単位へとプロセスをスケールアップするには、はるかに大きな容積で温度均一性と雰囲気制御を維持することに関連する重大な工学的課題を克服する必要があります。

精度のコスト

高性能にはコストがかかります。基本的な熱処理用の単純な炉は比較的安価です。しかし、非常に高い温度(1500°C以上)に到達し、高真空を維持し、精密な多ガス流量制御を可能にするシステムは、複雑で著しく高価な装置です。

目標に合った適切な選択

あなたのアプリケーションは、必要な熱処理の種類を決定します。主要な目的を理解することが、適切なテクノロジーを活用するための鍵です。

- 新規負極材料の開発が主な焦点である場合:高温熱分解および黒鉛化が可能で、しばしば2000℃を超える炉が必要です。

- 正極材料の最適化が主な焦点である場合:固相焼結反応のために、優れた雰囲気純度と精密な温度制御を備えた炉が必要です。

- 太陽電池または半導体研究が主な焦点である場合:洗練されたガス流量制御を備えた化学気相成長法(CVD)用に構成された炉システムが優先されます。

- 初期段階の材料発見が主な焦点である場合:優れた温度および雰囲気制御を備えた多用途の横型チューブ炉は、幅広い実験に柔軟性を提供します。

制御された熱処理を習得することは、エネルギーの未来を定義する材料を発明するための基礎です。

サマリーテーブル:

| アプリケーション | 主要プロセス | チューブ炉の役割 |

|---|---|---|

| リチウムイオン電池 | 合成、焼結、黒鉛化 | 正極/負極材料開発のための精密な高温環境を提供 |

| 太陽電池 | ドーピング、アニーリング、CVD | 制御された熱処理と薄膜堆積により効率を向上 |

| 燃料電池&水素貯蔵 | 材料合成、試験 | 反応性環境下での純度と性能を保証 |

| 一般研究 | 熱分解、炭化 | 多用途の加熱と雰囲気制御で材料発見をサポート |

KINTEKの高度な高温炉ソリューションで、新エネルギーとリチウム材料研究の可能性を最大限に引き出しましょう。 卓越した研究開発と自社製造を活かし、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供しています。当社の強力な深層カスタマイズ能力により、生産のスケーリングや精密な最適化を問わず、お客様独自の実験要件に正確に対応できます。今すぐお問い合わせください。お客様のバッテリー技術、太陽エネルギーなどにおけるイノベーションを加速させるためのオーダーメイドソリューションについてご相談いただけます!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉