プラズマ強化化学気相成長法(PECVD)では、その機能のために特定の一連の非常に反応性の高い化学種にプロセスが依存しています。これらの種は、前駆体ガスに電場を印加してプラズマ状態を作り出すことによって生成されます。関与する主要な反応種は、イオン、電子、ラジカル、励起原子、および励起分子です。

PECVDで反応種を生成する根本的な目的は、従来のCVDで必要とされる高い熱エネルギーを、プラズマの高い化学エネルギーに置き換えることです。これにより、大幅に低い基板温度での薄膜堆積が可能になり、これがこのプロセスの決定的な利点となっています。

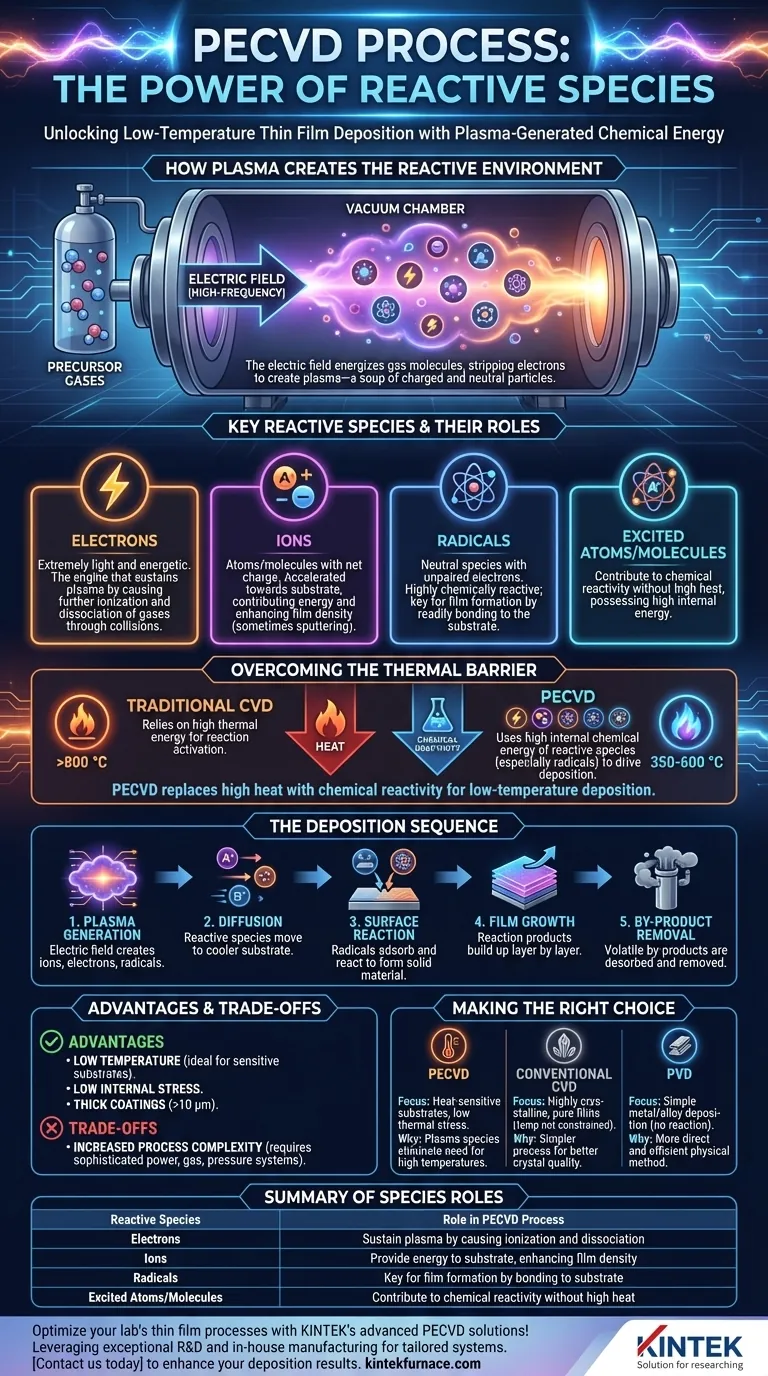

プラズマはいかにして反応環境を作り出すか

PECVDの中核は、プラズマの制御された生成です。これは混沌としたプロセスではなく、極度の熱なしに化学的に活性な環境を作り出すための精密な手法です。

最初のステップ:ガスのイオン化

まず、前駆体ガスを真空チャンバーに導入します。次に高周波電場が印加され、ガス混合物にエネルギーが与えられます。このエネルギー伝達によりガス分子がイオン化され、電子が剥ぎ取られ、プラズマとして知られる荷電粒子と中性粒子の混合物が生成されます。

主要なアクター:種の分類

プラズマは均一な物質ではなく、それぞれが異なる役割を果たすさまざまな種の混合物です。

-

電子: これらは非常に軽く、高エネルギーです。電場によって加速され、ガス分子と衝突することで、さらなるイオン化と解離を引き起こします。電子はプラズマを維持する原動力となります。

-

イオン: これらは電子を失ったり得たりした原子または分子であり、正または負の正味電荷を持ちます。これらは電場によって基板に向かって加速され、表面にエネルギーを供給し、場合によっては物理的にスパッタリング(叩き出し)することで膜密度を高めることがあります。

-

ラジカル: これらは不対電子を持つ中性の原子または分子です。これにより、これらは非常に化学的に反応性が高くなります。ラジカルは、新しい層を構築するために基板表面に容易に結合するため、実際の膜形成において最も重要な種となることがよくあります。

反応種はどのようにして低温堆積を可能にするか

これらの種の生成こそが、PECVDが従来の化学気相成長法(CVD)の主な限界を克服することを可能にしている点です。

熱エネルギー障壁の克服

従来のCVDは、基板上で化学反応が起こるのに必要な活性化エネルギーを提供するために、純粋に高温(しばしば800℃以上)に依存しています。この熱エネルギーが前駆体ガスを分解し、堆積を促進します。

熱を化学的反応性に置き換える

PECVDでは、反応種、特にラジカルの高い内部エネルギーが反応のための化学ポテンシャルを提供します。これらの種は本質的に不安定で反応性が高いため、膜を形成するために高い基板温度を必要としません。これが、PECVDがはるかに低い温度(通常350~600℃)で動作できる主要なメカニズムです。

堆積シーケンス

これらの反応種によって駆動されるプロセスは、明確な経路をたどります。

- プラズマ生成: 電場がイオン、電子、ラジカルを含むプラズマを生成します。

- 拡散: これらの非常に反応性の高い種がプラズマ雲からより冷たい基板表面に拡散します。

- 表面反応: ラジカルやその他の種が表面に吸着し、化学反応を起こして目的の固体材料を形成します。

- 膜成長: 反応生成物が層状に蓄積し、薄膜を形成します。

- 副生成物除去: 反応による揮発性の副生成物が表面から脱着し、真空システムによって除去されます。

利点とトレードオフの理解

プラズマ生成による反応環境の使用は、明確な利点をもたらしますが、プロセスの複雑さも伴います。

主な利点:低温

低温で高品質の膜を堆積できることは、最も重要な利点です。これにより、PECVDはプラスチックなどの温度に敏感な基板上や、高温でのプロセスに耐えられないデバイスへの膜堆積に適しています。

その他の重要な利点

PECVDはまた、内部応力が低い膜を生成することでも知られています。さらに、従来のCVDでは通常見られない、厚いコーティング(10 μm超)の堆積を可能にします。

固有のプロセスの複雑さ

主なトレードオフは、他のいくつかの方法と比較してシステムの複雑さが増すことです。PECVDシステムには、プラズマを生成するための洗練された電源と、熱CVDや物理気相成長法(PVD)で使用されるものとは異なる正確なガス供給および圧力制御システムが必要です。

目標に合わせた適切な選択

反応種(ラジカル)の役割を理解することは、PECVDがお客様の製造上のニーズにとって適切なツールであるかどうかを判断するのに役立ちます。

- 熱に敏感な基板への膜堆積や熱応力の最小化が主な焦点の場合: PECVDは優れた選択肢です。そのプラズマ生成された反応種により、高いプロセス温度が不要になるためです。

- 主に高結晶性で純粋な膜の堆積に焦点を当てており、温度が制約ではない場合: 従来の高温CVDは、よりシンプルなプロセスを提供し、特定の材料に対してより優れた結晶品質をもたらす可能性があります。

- 化学反応なしに単純な金属または合金の堆積に焦点を当てている場合: スパッタリングや蒸着などの物理気相成長法(PVD)が、より直接的で効率的であることがよくあります。

最終的に、プラズマ環境とその反応種を習得することが、高度な材料堆積のためにPECVDの独自の機能を活用するための鍵となります。

要約表:

| 反応種 | PECVDプロセスにおける役割 |

|---|---|

| 電子 | ガスのイオン化と解離を引き起こし、プラズマを維持する |

| イオン | 基板表面にエネルギーを供給し、膜密度を高める |

| ラジカル | 基板への結合により膜形成の鍵となる |

| 励起原子/分子 | 高い熱なしに化学反応性に貢献する |

KINTEKの先進的なPECVDソリューションで研究室の薄膜プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、当社はCVD/PECVDなどの高温炉システムを多様な研究室に、お客様固有のニーズに合わせて提供しています。当社の深いカスタマイズ能力は、温度に敏感なアプリケーションに対して正確な性能を保証します。当社の専門知識がお客様の堆積結果と効率をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン