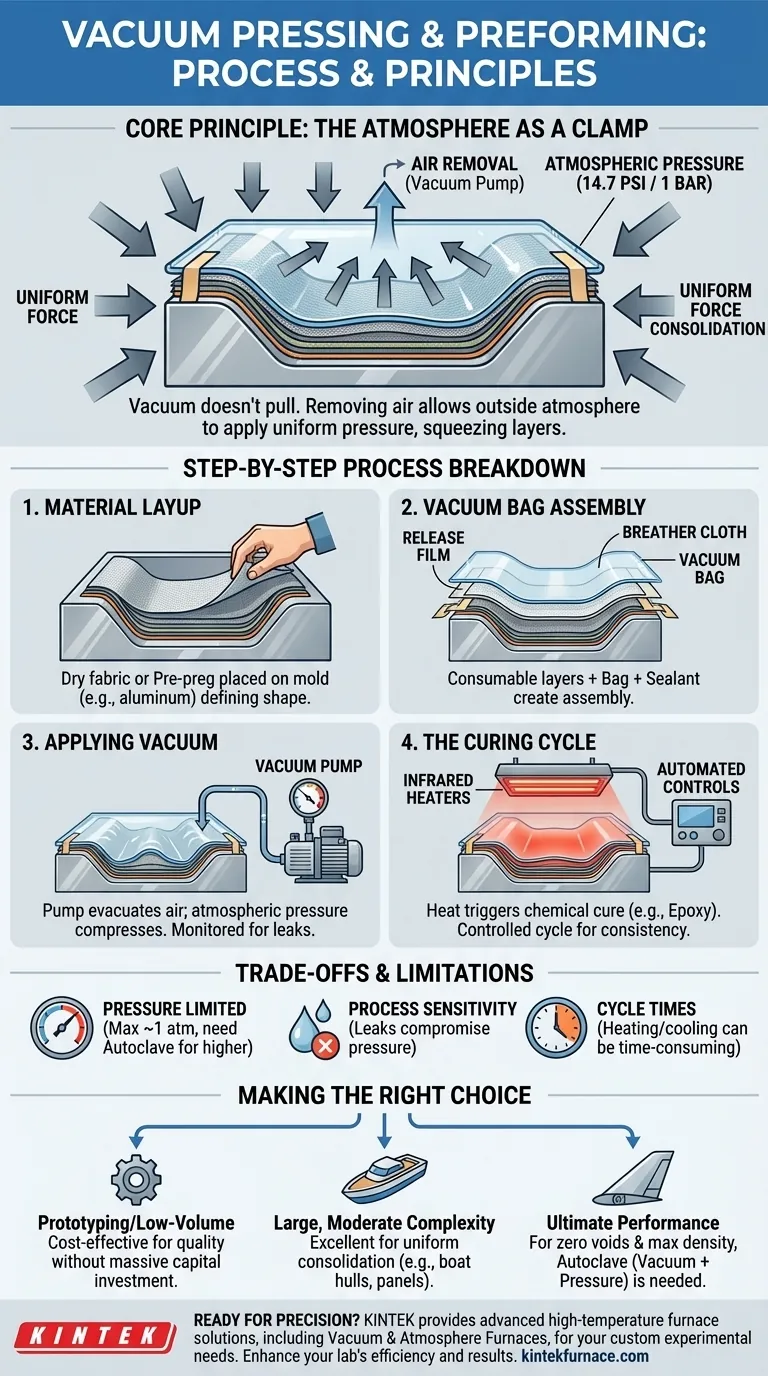

本質的に、真空プレスと積層成形は、大気圧をクランプとして使用し、しばしば樹脂を含浸させた布地や繊維の層を成形・積層させるプロセスです。最新のシステムは、成形ツール(金型)、真空バッグ、そして均一性を保つための自動制御によって管理される赤外線ヒーターなどの精密に制御された加熱システムを組み合わせてこれを実現します。

重要な知見は、「真空」は材料を押し出して形を作るわけではないということです。むしろ、密閉されたバッグ内部の空気を除去することで、外部の大気(平方インチあたり約14.7ポンド)の巨大な重さが、部品全体に均一で一定の圧力をかけ、層を締め付け、金型の輪郭に押し付けることを可能にします。

中心原理:大気圧をクランプとして利用する

真空が実際に行うこと

「真空成形」という用語は誤解を招く可能性があります。このプロセスでは、真空自体が材料に対して引っ張る力を及ぼすわけではありません。

代わりに、ポンプが材料とその金型を覆う密閉された柔軟なバッグ内部の空気を排出します。これにより、バッグの内部(ほぼゼロ圧力)と外部環境(標準の大気圧)との間に圧力差が生じます。

大気圧の力

この圧力差により、周囲の大気が真空バッグ全体を均等に押し下げることが可能になります。この一定で均一な力が、布の層を積層させ、閉じ込められた空気や余分な樹脂を除去し、材料が成形ツールの輪郭に完全に適合することを保証します。

プロセスの段階的内訳

真空押圧の実用的な適用は、高品質でボイド(空隙)のない複合部品を確実に得るために、正確な一連のステップに従います。

ステップ1:材料の積層(レイアップ)

まず、乾燥した布地またはプレプレグ(プリインプレグされた繊維)の層が、成形ツールまたは金型の表面に慎重に配置されます。金型は部品の最終形状を定義し、硬化サイクルの熱に耐えられるように、しばしばアルミニウムや特殊なツールコンポジットなどの材料で作られます。

ステップ2:真空バッグの組み立て

一連の消耗品が積層された部品の上に配置されます。これには、貼り付きを防ぐための剥離フィルム、空気が逃げるための明確な経路を作るためのブリーザー布、そして最後に真空バッグ自体が含まれます。バッグは特殊なシーリングテープを使用してツールの端に密閉されます。

ステップ3:真空の適用

真空ポンプがポートを介して密閉されたバッグに接続されます。ポンプが空気を排出するにつれて、外側の高い大気圧がアセンブリを圧縮し始めます。監視システムは、次の段階に進む前に適切なシールと十分な圧力を確保するために真空レベルを追跡します。

ステップ4:硬化サイクル

エポキシ樹脂などの熱硬化性材料の場合、部品を固化(硬化)させる化学反応を引き起こすために熱が必要です。赤外線加熱は、真空プレス機において一般的な方法です。なぜなら、それは非接触で迅速かつ高度に制御可能なエネルギーを供給し、部品を目標温度まで加熱できるからです。

自動化された生産プロセスが、このサイクル全体を管理し、加熱速度、硬化時間、および真空レベルを制御して、再現性が高く高品質な結果を保証します。

トレードオフと制限の理解

真空プレスは強力ですが、すべての複合材アプリケーションの解決策ではありません。その限界を理解することが、適切な製造方法を選択するための鍵となります。

圧力の制限

達成できる最大圧力は、1気圧(約14.7 psiまたは1 bar)に制限されます。最高の密度と最小のボイドを必要とする高性能航空宇宙部品の場合、オートクレーブのような高圧システムが必要になります。

プロセスの感度

プロセスの成功は、真空バッグのシールの品質に大きく依存します。わずかな漏れでも圧力を損ない部品を台無しにする可能性があるため、熟練した技術者と慎重な準備が必要です。

サイクル時間

一部の初歩的な方法よりも高速ですが、硬化に必要な加熱および冷却サイクルは依然として時間がかかる可能性があり、圧縮成形などのプロセスと比較して大量生産のボトルネックとなる可能性があります。

アプリケーションに応じた適切な選択

適切なプロセスの選択は、性能、量、コストに関するプロジェクトの目標に完全に依存します。

- プロトタイピングまたは少量生産が主な焦点である場合: 真空プレスは、オートクレーブのような大規模な設備投資なしに高品質な部品を作成するための、費用対効果の高い優れた選択肢です。

- 中程度の複雑性を持つ大規模で構造的に健全な部品の作成が主な焦点である場合: このプロセスは、ボートの船体、自動車の車体パネル、および均一な積層が重要な建築要素などの製造に優れています。

- 究極の性能とゼロボイド(例:重要な航空宇宙構造物)が主な焦点である場合: 優れた材料積層を達成するために真空と昇圧を組み合わせるオートクレーブを使用する必要があるでしょう。

結局のところ、真空プレスは、基本的な手積み込み(ハンドレイアップ)とハイエンドのオートクレーブ硬化のギャップを埋める、多用途でアクセスしやすい技術です。

要約表:

| プロセスステップ | 主要な構成要素 | 目的 |

|---|---|---|

| 材料の積層 | 布地、プレプレグ、金型 | 部品の形状と層の配置を定義する |

| 真空バッグの組み立て | バッグ、剥離フィルム、ブリーザー布 | 空気を密閉し排出を可能にする |

| 真空の適用 | 真空ポンプ、監視システム | 積層のために圧力差を生成する |

| 硬化サイクル | 赤外線ヒーター、自動制御 | 熱硬化性材料を加熱・硬化させる |

精密さをもって複合材製造能力を向上させる準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供します。当社の強力な深絞りカスタマイズ能力により、真空プレスなどのプロセスにおけるお客様固有の実験的ニーズに対応できます。今すぐお問い合わせいただき、ラボの効率と結果を最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- 高圧実験室用真空管状炉 水晶管状炉