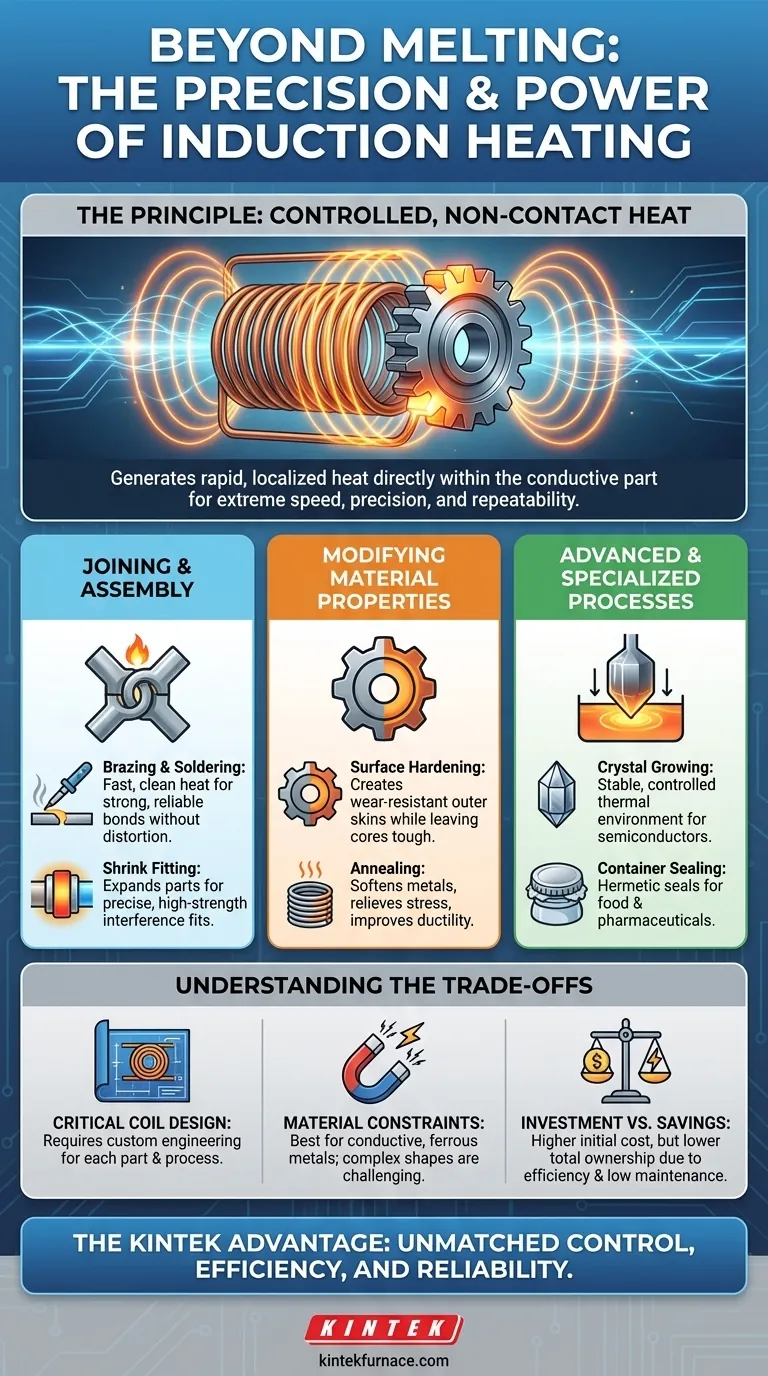

金属の溶解以外にも、誘導加熱は幅広い精密な産業プロセスで使用される非常に多用途な技術です。その主要な用途には、ろう付けやはんだ付けによる部品の接合、熱処理や焼入れによる材料特性の変更、焼きばめなどのプロセスによる高精度な組み立てがあります。

誘導加熱の真の価値は、熱を生成する能力ではなく、その熱を極めて高速、高精度、高制御で供給する力にあります。このピンポイントの精度こそが、単なる溶解にとどまらない多くの用途において、誘導加熱を不可欠なツールとしているのです。

多用途性の原理:制御されたエネルギー

誘導加熱の適応性は、その独自のエネルギー伝達方法に由来しています。これは非接触プロセスであり、特定の部品をそれ自体の熱源に変えることで、オペレーターに比類のないレベルの制御を提供します。

誘導加熱の仕組み

誘導システムは、慎重に設計された銅コイルに交流電流を流します。これにより、コイルの周囲に強力な振動電磁場が生成されます。導電性部品がこの電磁場内に配置されると、材料内に電流(渦電流)が誘導され、急速で局所的な熱が発生します。

局所化の力

チャンバー全体を加熱する従来の炉とは異なり、誘導コイルは電磁場内に配置された材料の部分のみを加熱します。これにより、ギアのコアの完全性に影響を与えることなく特定のギアの歯を硬化させたり、近くの敏感な部品を損傷することなく接合部をろう付けしたりすることができます。

比類のない速度と再現性

加熱プロセスは非常に高速で、わずか数秒で完了することがよくあります。最新の誘導システムは、電力、周波数、サイクルタイムを正確にデジタル制御できます。これにより、すべての部品が正確に同じ熱プロファイルにさらされ、大量生産と品質管理に不可欠な一貫した再現性のある結果が保証されます。

産業用途のスペクトル

誘導は、熱がどこに、どのように加えられるかを制御できるため、信頼性と精度が要求されるプロセスにおいて、数多くの産業で採用されています。

接合と組み立て

誘導は金属部品の接合に理想的です。接合部のみを加熱することで、アセンブリ全体を歪ませたり弱めたりすることなく、強力な結合を作成します。

- ろう付けと半田付け:接合部に高速でクリーンな熱を供給し、強力で信頼性の高い接合を実現します。

- 焼きばめ:シャフトを冷却し、ギアやベアリングを誘導加熱で加熱します。加熱された部品は膨張し、シャフトに取り付けられた後、冷却・収縮することで非常に強力な焼きばめ結合を形成します。

材料特性の変更

溶解以外の誘導の最も一般的な用途は熱処理です。加熱と冷却のサイクルを正確に管理することで、金属の冶金学的構造を根本的に変化させることができます。

- 表面硬化:部品(車軸やギアなど)の表面層を急速に加熱し、その後焼き入れします。これにより、硬く耐摩耗性のある外皮が形成され、コアは延性と靭性を保ちます。

- 焼きなまし:金属を特定の温度まで加熱し、ゆっくりと冷却することで、材料を軟化させ、内部応力を緩和し、延性を向上させます。

高度な特殊プロセス

誘導の精度は、高度な技術を要するニッチな用途にも適しています。

- 結晶成長:半導体産業では、誘導が、大型の単結晶シリコンインゴットの成長に必要な安定した高度に制御された熱環境を提供します。

- 容器の密閉:プラスチックキャップ内部のアルミ箔シールが、キャップがボトルに装着された後に誘導によって加熱されます。これにより、箔上のポリマー層が溶融し、食品、飲料、医薬品用の気密シールが作成されます。

トレードオフを理解する

誘導加熱は強力ですが、万能のソリューションではありません。その要件を理解することが、効果的に活用するための鍵となります。

コイル設計の重要な役割

システムの有効性は、誘導コイルに完全に依存します。コイルの形状、サイズ、巻数は、部品とプロセスに合わせて特別に設計する必要があります。これは、新しいアプリケーションにはカスタムツールが必要となることが多く、エンジニアリングとコストの考慮事項となります。

材料と形状の制約

誘導加熱は、主に鉄鋼や鉄などの電気伝導性のある材料に最適です。さらに、非常に複雑または不規則な形状の部品を均一に加熱することは大きな課題となる場合があり、複数のコイルや高度な部品回転が必要となることがあります。

初期投資対運用コストの削減

誘導システムは、単純な対流炉と比較して、初期設備投資が高くなる傾向があります。しかし、高いエネルギー効率、可動部品が少ないことによるメンテナンスの必要性の低減、稼働停止時間の最小化により、通常、総所有コストは低くなります。

プロセスに適した選択を行う

誘導が適切かどうかを判断するには、その能力を主要な製造目標と一致させる必要があります。

- 高精度な組み立てが主な焦点の場合:誘導の局所加熱は、付随的な熱損傷を引き起こすことなく部品の接合や焼きばめに最適です。

- 材料特性の改善が主な焦点の場合:誘導は、一貫した焼入れ、焼戻し、焼きなまし結果を得るための加熱および冷却サイクルを比類なく制御します。

- 高スループットで再現性のある製造が主な焦点の場合:誘導の速度とデジタルプロセス制御により、すべての部品が最小限のばらつきで全く同じ仕様に製造されます。

最終的に、誘導加熱は単なる強力な熱力ではなく、精度と制御のツールとして捉えるべきです。

概要表:

| 用途 | 主な利点 |

|---|---|

| 接合(ろう付け、半田付け) | 強力な結合、歪みなし、高速プロセス |

| 熱処理(焼入れ、焼きなまし) | 制御されたサイクル、改善された材料特性 |

| 組み立て(焼きばめ) | 高精度、圧入 |

| 特殊用途(結晶成長、シーリング) | ニッチな用途向けの安定した熱制御 |

| 一般的な利点 | 速度、再現性、エネルギー効率 |

精密な誘導加熱で産業プロセスを強化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を駆使し、多様な研究所および産業用途に特化した先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験および生産ニーズに正確に応える強力な深いカスタマイズ能力で補完されています。高精度な組み立て、材料特性の変更、または高スループットの製造に重点を置いているかどうかにかかわらず、当社の誘導加熱システムは比類のない制御、効率、信頼性を提供します。今すぐお問い合わせください。お客様の業務を最適化し、成功を推進する方法についてご相談しましょう!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- 600T真空誘導ホットプレス真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- 小型真空熱処理・タングステン線焼結炉

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード