本質的に、ロータリーキルンが連続生産に適しているのは、その基本設計が中断のない材料輸送を中心に構築されているためです。材料を供給端から排出端まで絶えず移動させる回転チューブと、多ゾーンの熱制御の組み合わせにより、システムを停止させることなく、安定した材料の流れを均一に処理することが保証されます。

ロータリーキルンの真の利点は、単に停止せずに稼働できる能力ではなく、この連続運転がいかにして優れたプロセスの均一性と効率をもたらし、粉体またはバルク材料を扱う大量の産業用途にとって決定的な選択肢となるかという点にあります。

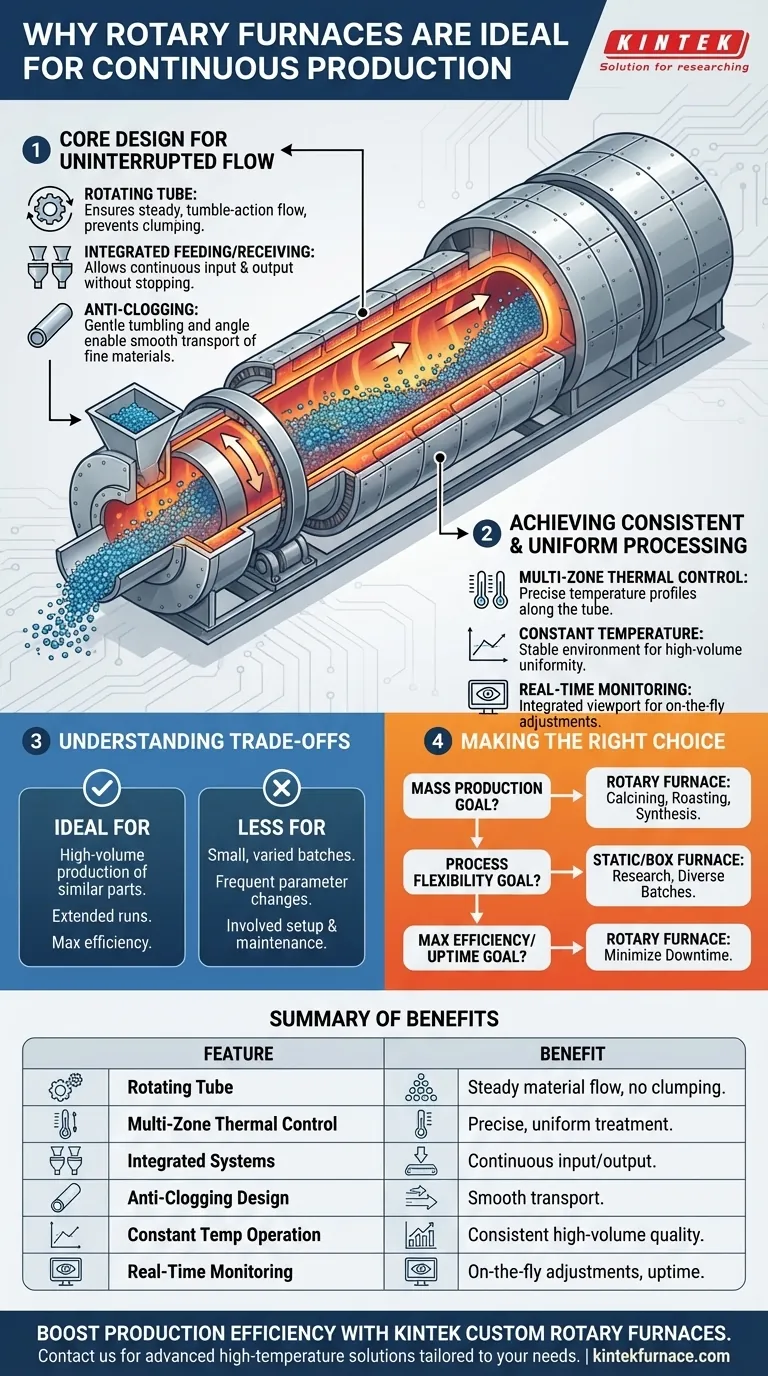

中断のない流れのためのコア設計

ロータリーキルンが連続運転に適しているのは、後付けの機能ではなく、その機械的および熱的アーキテクチャの直接的な結果です。各コンポーネントは、材料の一定した制御された移動を促進するように設計されています。

回転チューブの役割

中心的な要素は、ゆっくりと回転するプロセスチューブです。この回転が主要な輸送メカニズムとして機能します。

チューブが回転すると、材料が優しく転がり、塊状になるのを防ぎ、入口から出口まで一貫して流れるようにします。これにより、バッチ処理での充填と排出のサイクルが不要になります。

統合された供給および受け入れシステム

真に連続的であるためには、キルンは稼働中に材料を追加および除去できる必要があります。

ロータリーキルンには、ホッパーや収集ビンなどの特殊な供給および受け入れシステムが装備されています。これらのシステムにより、加熱プロセスを中断することなく、原材料を安定して投入し、完成品を収集することができます。

アンチ・クロギングとスムーズな輸送

材料が詰まると連続的な流れは不可能です。キルンの設計には、目詰まりを防ぐための機能が組み込まれていることがよくあります。

チューブの穏やかな転動作用とわずかな傾斜により、微粉やバラの材料でさえスムーズに移動し、生産を停止させる可能性のある閉塞を防ぎます。

一貫した均一な処理の実現

連続運転は、一貫した高品質の製品を生み出す場合にのみ価値があります。ロータリーキルンは、極めて安定した処理環境を作り出すことで、この点で優れています。

多ゾーン熱制御

キルンチューブは、複数の独立して制御可能な加熱ゾーンを通過します。

これにより、チューブの長さに沿って正確な温度プロファイルを設定できます。材料が通過するにつれて、プロセスに必要な正確な加熱および冷却シーケンスにさらされ、すべての粒子が均一な処理を受けることが保証されます。

大量生産の均一性のための一定温度

冷却して再加熱する必要があるバッチキルンとは異なり、連続ロータリーキルンは一定の安定した温度で動作します。

この熱安定性は、わずかな変動でさえ最終製品の品質に影響を与える可能性のある大量生産にとって極めて重要です。最初のキログラムの材料と同じように、1000番目のキログラムの材料が処理されることを保証します。

リアルタイムのプロセス監視

最新のロータリーキルンには、統合された石英ビューポートが含まれる場合があります。

これにより、オペレーターは処理中の材料の状態をリアルタイムで目視で監視できます。ラインを停止することなく、その場で調整を行うことができ、一貫性と稼働時間の両方をさらに向上させます。

トレードオフの理解

強力ではありますが、ロータリーキルンは特殊なツールです。連続処理における強みは、特定の用途には適さない特定の制限を伴います。

大量生産に最適、汎用性には不向き

ロータリーキルンは、類似部品または材料の大量生産に最適化されています。その効率は、長期間にわたって同じプロセスを実行することから生まれます。

新しい温度プロファイルを安定させるのに必要な時間が、主な利点を無効にするため、小規模で多様なバッチやプロセスのパラメーターの頻繁な変更には適していません。

初期設定とメンテナンス

回転システムの機械的な複雑さは、多ゾーン加熱および自動供給システムと相まって、より関与の大きい初期設定につながります。

メンテナンスも、単純な静的バッチキルンと比較して、モーター、シール、駆動機構への注意が必要なため、より要求が厳しくなる可能性があります。

プロセスに最適な選択を行う

適切なキルンの選択は、操作の規模と目標に完全に依存します。

- 主な焦点が大量生産である場合: ロータリーキルンの連続フロー、プロセスの均一性、および高いスループットは、焼成、焙焼、または大量の材料の合成などの用途に最適です。

- 主な焦点がプロセスの柔軟性である場合: 静的チューブキルンまたはボックスキルンは、研究、開発、または異なる材料の小規模で多様なバッチを製造するのに適しています。

- 主な焦点が最大限の効率と稼働時間である場合: ロータリーキルンは、大量生産環境におけるダウンタイムの最小化と生産サイクルの短縮において比類がありません。

これらのコア設計原則を理解することで、ロータリーキルンが産業生産目標を達成するための適切なツールであるかどうかを自信を持って判断できます。

概要表:

| 特徴 | 連続生産のメリット |

|---|---|

| 回転チューブ | 安定した材料の流れを確保し、塊状化を防ぎ、中断のない運転を可能にする。 |

| 多ゾーン熱制御 | 正確な温度プロファイルを提供し、材料に均一な処理を施す。 |

| 統合された供給/受け入れシステム | キルンを停止することなく連続的な投入と排出を可能にする。 |

| アンチ・クロギング設計 | 微粉およびバラの材料のスムーズな輸送を維持する。 |

| 一定温度での運転 | 大量生産における一貫した品質を保証する。 |

| リアルタイム監視 | プロセスの整合性と稼働時間を向上させるためのその場での調整を可能にする。 |

カスタムロータリーキルンで生産効率を向上させる準備はできましたか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温キルンソリューションを提供しています。当社の製品ラインには、ロータリーキルン、マッフルキルン、チューブキルン、真空・雰囲気キルン、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ機能によって裏付けられており、お客様固有の実験的および産業的要件を正確に満たします。 今すぐお問い合わせいただき、当社のソリューションが連続生産プロセスをどのように強化し、優れた結果をもたらすかについてご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉