その核となるのは、PECVDが産業用途において優れているのは、低温プロセスと高品質で多様な薄膜を生成する能力という強力な組み合わせにあります。この独自の組み合わせにより、製造業者は熱に弱いプラスチックやポリマーを含む幅広い材料に高度なコーティングを損傷を与えることなく適用でき、新しい製品の可能性を広げ、効率的に性能を向上させます。

成膜技術の選択は、単一の「最適な」方法を見つけることではなく、特定の課題に適切なツールを合わせることです。PECVDは、材料の完全性と温度に敏感な基板へのコーティング品質が最優先される用途で優れており、従来の高温法では達成できない速度、多用途性、性能のバランスを提供します。

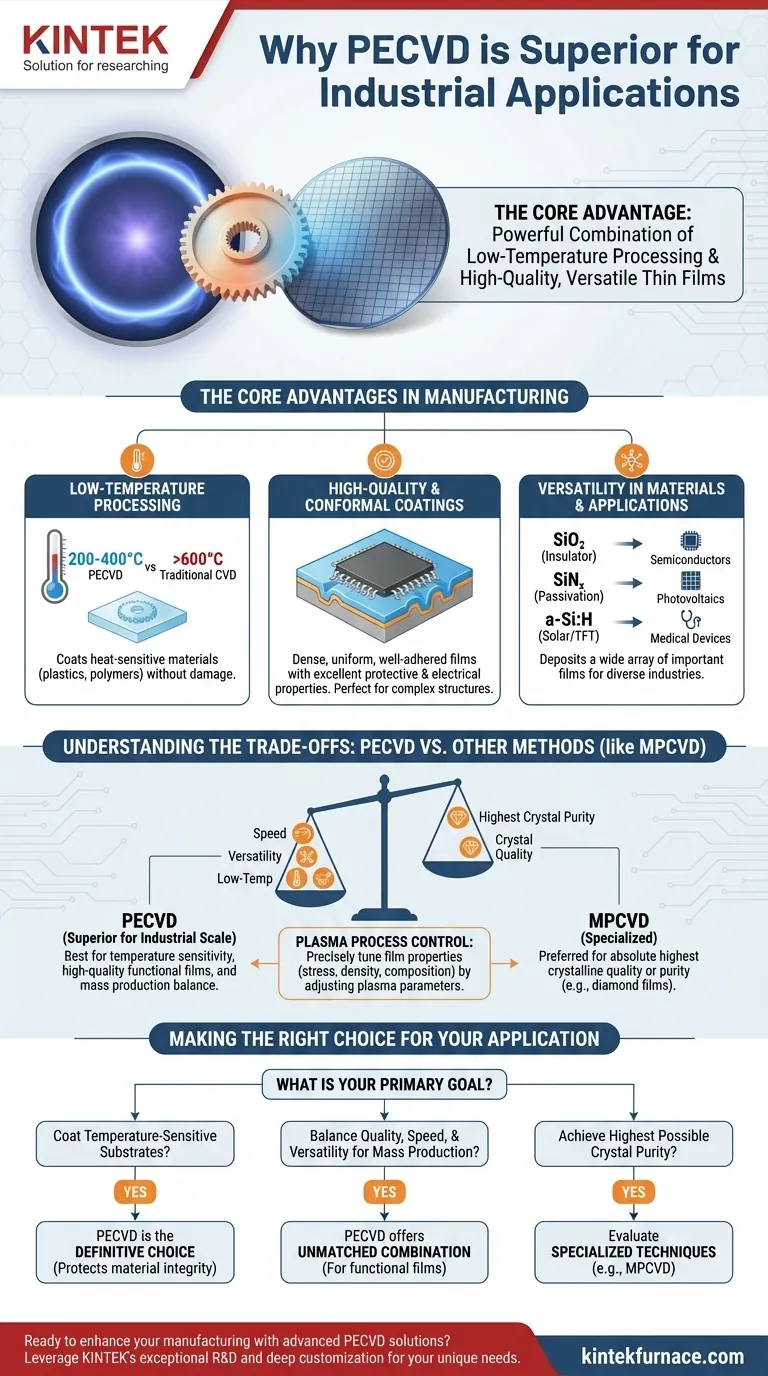

製造におけるPECVDの主な利点

PECVDが現代の製造業の礎石である理由を理解するには、それがどのようにして重要な生産課題を解決するかを見る必要があります。その決定的な特徴は、プラズマを使用して低温で化学反応を開始することです。

低温プロセス:革新的な技術

従来の化学気相成長(CVD)は、前駆体ガスを分解して膜を成膜するために非常に高い温度(しばしば600°C以上)を必要とします。この熱バジェットは、コーティングできる材料の種類を厳しく制限します。

PECVDは、電磁場を使用してプラズマを生成することでこれを回避し、ガスを励起してはるかに低い温度(通常200~400°C)での成膜を可能にします。この根本的な違いにより、プラスチック、ポリマー、完全に組み立てられた電子デバイスなどの温度に敏感な基板へのコーティングが可能になります。

高品質で均一なコーティング

プラズマ環境は、緻密で均一、かつ密着性の高い膜の形成を促進します。これにより、保護、電気絶縁、または光学性能に優れたコーティングが得られます。

さらに、PECVDはコンフォーマルカバレッジを提供します。これは、複雑な3次元の形状の上に均一な層を成膜できることを意味します。これは、マイクロエレクトロニクスやMEMSデバイスにおいて、複雑な構造全体に均一なカバレッジがデバイス機能に不可欠であるため、非常に重要です。

材料と用途の多様性

PECVDは単一の材料タイプに限定されません。以下を含む幅広い重要な膜を成膜するために使用されます。

- 二酸化ケイ素(SiO₂):電気絶縁体として使用されます。

- 窒化ケイ素(SiNₓ):パッシベーションに使用され、硬く化学的に耐性のある保護バリアを提供します。

- アモルファスシリコン(a-Si:H):太陽電池や薄膜トランジスタの主要材料です。

この多様性により、PECVDは半導体や太陽光発電からデータストレージや医療機器に至るまでの産業における基盤的なプロセスとなっています。

トレードオフの理解:PECVDと他の方法の比較

単一の技術が普遍的に優れているわけではありません。PECVDの限界を認識することで、それが真に輝く場所がより明確になります。

PECVDが優れている場合

PECVDは、主な制約が基板の温度感受性と、工業規模で高品質な機能性膜が必要な場合に最適な選択肢です。成膜速度、膜品質、プロセス温度のバランスが、その主要な産業上の利点です。

他の方法(MPCVDなど)が好まれる場合

絶対的に最高の結晶品質と純度を必要とする用途では、他の方法がより適している場合があります。例えば、マイクロ波プラズマCVD(MPCVD)は、高品質のダイヤモンド膜の成長や、不純物の除去が最も重要な要素である特定の半導体用途でしばしば好まれます。

これらの特殊なプロセスは、PECVDの速度と多用途性を犠牲にして、結晶品質や純度などの単一の指標で優れた性能を提供することがあります。選択は、最終製品の譲れない要件に完全に依存します。

プロセス制御におけるプラズマの役割

プラズマ自体は、別のレベルの制御を提供します。電力、周波数、ガス化学などのプラズマパラメータを調整することで、エンジニアは成膜された膜の最終的な特性を正確に影響させることができます。これにより、膜の応力、密度、化学組成を微調整して、特定の性能目標を達成できます。

用途に合った適切な選択

適切な成膜技術を選択するには、主要な目標を明確に理解する必要があります。

- 温度に敏感な基板へのコーティングが主な焦点である場合:PECVDは、その低温動作が材料の完全性を保護するため、決定的な選択肢です。

- 大量生産において品質、速度、多用途性のバランスが主な焦点である場合:PECVDは、誘電体やパッシベーション層などの機能性膜を成膜するための比類のない組み合わせを提供します。

- 特殊な用途で可能な限り最高の結晶純度を達成することが主な焦点である場合:結晶構造が他の要因よりも最適化されているMPCVDのような、より特殊な技術を評価する必要があります。

最終的に、適切な成膜技術を選択することは、プロセス能力を特定の製造目標と材料の制約に合わせることです。

まとめ表:

| 主要な側面 | 説明 |

|---|---|

| 低温プロセス | 熱に弱い材料(例:プラスチック)を200~400°Cでコーティング可能にし、損傷を防ぎます。 |

| 高品質なコーティング | 保護、絶縁、光学用途のために、緻密で均一、かつコンフォーマルな膜を生成します。 |

| 多用途性 | 半導体、太陽光発電などのために、SiO₂、SiNₓ、a-Si:Hなどの様々な材料を成膜します。 |

| 産業上の利点 | 多様な用途での大量生産において、速度、品質、スケーラビリティのバランスを取ります。 |

高度なPECVDソリューションで製造を強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、CVD/PECVDシステムを含むオーダーメイドの高温炉システムを様々な研究室に提供しています。当社の強力なディープカスタマイズ能力により、温度に敏感な基板や高品質なコーティングに対するお客様独自の実験および生産ニーズを正確に満たします。今すぐお問い合わせください。当社のソリューションがお客様の産業プロセスをどのように最適化できるかをご相談しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン