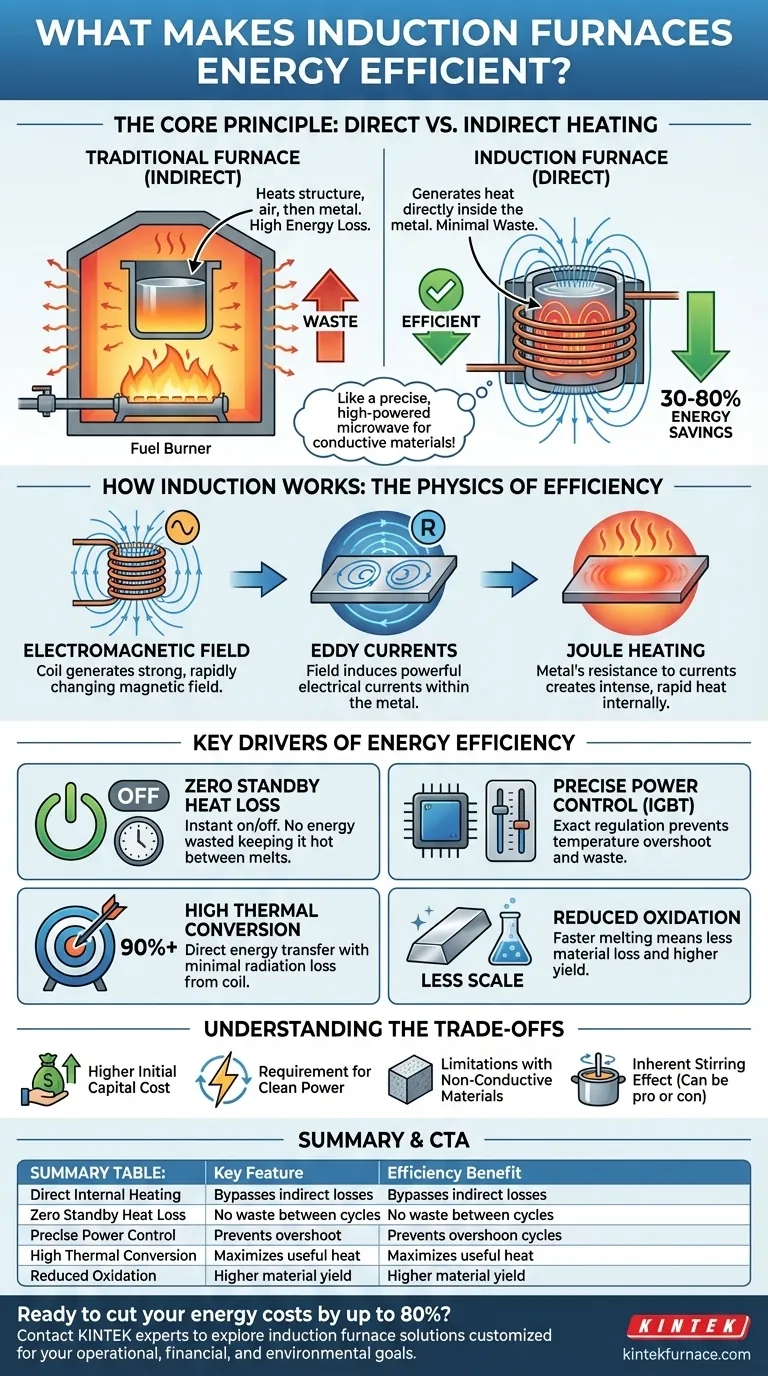

根本的に、誘導溶解炉のエネルギー効率は、その独自の加熱方法に由来します。 チャンバーを加熱するために燃料を燃焼させる従来の炉とは異なり、誘導溶解炉は強力で制御された電磁場を使用して、金属自体の中に直接熱を発生させます。このプロセスは非常に直接的であり、炉の構造、周囲の空気、およびその熱を対象材料に間接的に伝達することに伴う大規模なエネルギー損失を排除します。

従来の炉は、金属の周囲のすべてを加熱することでエネルギーを浪費します。誘導溶解炉は、導電性材料に対する高出力の精密な電子レンジのように機能し、エネルギーを最小限の無駄でチャージに直接伝達するため、30~80%の省エネにつながります。

核心原理:直接内部加熱

誘導技術の効率性は、その物理学に根ざしています。材料を独自の熱源にすることで、従来の加熱の遅く無駄の多い工程を迂回します。

誘導の仕組み:電磁場

誘導溶解炉は、強力な交流電流が流れる水冷式の銅コイルを使用します。この電流は、金属チャージを含むルツボの周りおよび内部に強力で急速に変化する磁場を発生させます。

抵抗による発熱(ジュール熱)

この磁場は、渦電流として知られる強力な電流を導電性金属内に誘導します。金属の自然な電気抵抗がこれらの渦電流の流れに逆らい、材料の内部に強力かつ急速な熱を発生させます。

間接熱伝達の回避

従来の炉は、燃焼または抵抗素子によって作動し、まず炉壁と雰囲気を加熱します。その後、その熱が放射と対流によって金属に伝達される必要があります。この間接的なプロセスの各ステップで、かなりのエネルギーが環境中に失われます。誘導はこれらのステップを完全にスキップします。

エネルギー効率の主な推進要因

いくつかの明確な特徴が、誘導溶解炉の低い電力消費と運用コストに貢献しています。

待機熱損失ゼロ

従来の炉は、使用間に高温を維持する必要があり、待機状態を維持するためだけに絶えずエネルギーを消費します。誘導溶解炉には待機熱損失がゼロです。なぜなら、加熱は瞬時に行われるからです。溶解と溶解の間に完全に電源を切ることができ、数分でフルパワーに到達できるため、アイドル時間中に莫大なエネルギーを節約できます。

精密な電子電力制御

最新の誘導溶解炉は、電力制御のためにIGBT(絶縁ゲートバイポーラトランジスタ)システムなどの固体技術を使用しています。これらの電子機器により、周波数と電力を即座に正確に調整できます。これにより、溶解サイクルに必要な正確な量のエネルギーのみが使用され、温度のオーバーシュートや無駄を防ぎます。

高い熱変換率

熱が対象材料の内部で生成されるため、電気エネルギーを有用な熱エネルギーに変換する効率は非常に高くなります。コイル自体から放射されるエネルギーはごくわずかであり、そのほとんどが金属チャージに直接結合されます。

酸化と材料損失の低減

迅速な溶解時間は、溶融金属が大気中の酸素と反応する機会を大幅に減らします。これにより、酸化(スケール)が減少し、結果として材料収率が向上し、これは直接的な金銭的および資源の節約につながります。

トレードオフの理解

非常に効率的である一方で、誘導技術は万能の解決策ではありません。その限界を認識することは、健全な技術的決定を下すために不可欠です。

高い初期設備投資コスト

誘導溶解炉は、高度な電源と銅コイルを備えているため、通常、単純な燃料炉と比較して初期購入価格が高くなります。このコストは、エネルギー、材料、およびメンテナンスにおける長期的な節約と天秤にかける必要があります。

クリーンな電力の要件

誘導溶解炉を駆動する高周波電力電子機器は、電力供給の品質に敏感です。安定した信頼性の高い電力網を必要とし、電気的ノイズや高調波を除去するために追加の機器が必要になる場合があります。

非導電性材料の制限

誘導加熱は、電気的に導電性のある材料にのみ機能します。鉄、鋼、銅、アルミニウムの溶解には理想的な技術ですが、セラミックスやスクラップチャージ内の特定の種類の汚染物質などの絶縁材料を直接加熱するために使用することはできません。

固有の攪拌効果

電磁場は、溶融金属内に自然でしばしば活発な攪拌作用を生み出します。これは均一な温度と均質な合金を作成するための大きな利点ですが、静かな溶解が必要な特定の専門的な用途では望ましくない場合があります。

お客様の運用に最適な選択をする

適切な炉技術の選択は、お客様の主な運用目標に完全に依存します。

- 運用コストの最小化が主な焦点である場合: 誘導溶解炉の高いエネルギー効率、燃料消費の欠如、および高い材料収率は、長期的なコスト削減のための優れた選択肢となります。

- 生産速度と柔軟性が主な焦点である場合: 誘導の急速な加熱と瞬時のオン/オフ機能は、迅速な溶解や頻繁な開始/停止を必要とする運用に対して比類のない俊敏性を提供します。

- 環境コンプライアンスと職場安全が主な焦点である場合: 誘導溶解炉の燃料フリー、排出ガスフリーの運転は、CO2やその他の燃焼副産物を排除しながら、よりクリーンで涼しく、より安全な作業環境を作り出します。

直接内部加熱という核心原理を理解することで、誘導技術がお客様の財務的、運用上、および環境的な目標とどのように一致するかを自信を持って判断できます。

要約表:

| 主要な特徴 | 効率性上の利点 |

|---|---|

| 直接内部加熱 | 熱を金属の内部で直接発生させ、間接加熱によるエネルギー損失を回避します。 |

| 待機熱損失ゼロ | サイクル間にエネルギーを浪費せず、炉を完全に電源オフにできます。 |

| 精密な電力制御 (IGBT) | 電子制御により温度のオーバーシュートとエネルギーの無駄を防ぎます。 |

| 高い熱変換率 | ほとんどの電気エネルギーがチャージ内で有用な熱に直接変換されます。 |

| 酸化の低減 | 溶解時間が短縮されることで材料損失が減少し、収率が向上します。 |

エネルギーコストを最大80%削減する準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、高度で高効率な誘導溶解炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の運用上および財務上の目標に正確に適合するための強力な深いカスタマイズ機能によって補完されています。

当社の専門家チームに今すぐお問い合わせいただき、当社の誘導技術がお客様の生産性を向上させ、運用コストを削減し、環境目標をサポートする方法をご検討ください。

ビジュアルガイド