誘導加熱真空炉の最も重要なメンテナンス作業は、水冷回路、真空システム、熱制御コンポーネント、炉室とルツボの物理的完全性という4つの主要分野に集中します。これらのシステムを定期的に予防的にチェックすることは、壊滅的な故障を防ぎ、プロセスの再現性を確保し、装置の稼働寿命を最大化するために不可欠です。

効果的な炉のメンテナンスの核となる原則は、故障を修理するという受動的な考え方から、それを予防するという積極的な戦略へと移行することです。これは単なるチェックリストではなく、各システムがどのように信頼性が高く、再現性のあるプロセスに貢献しているかを理解することです。

コアシステムの習得:プロアクティブなメンテナンスプラン

包括的なメンテナンスプランでは、炉を単一の物体としてではなく、相互接続されたシステム群として扱います。それぞれが、一般的で費用のかかる故障モードを防ぐために特別な注意を必要とします。

1. 真空の完全性の確保

真空の品質は、酸化と汚染を防ぐことで製品の純度に直接影響します。不十分な真空は、結果を低下させる一般的な問題です。

定期的なリークチェックは必須です。すべてのシール、Oリング、フランジ、フィードスルーの摩耗や損傷の兆候を検査します。ヘリウムリークディテクターは、プロセスを危険にさらす可能性のある小さくて見つけにくいリークを特定するための標準です。

真空ポンプのメンテナンスは基盤となります。オイル式のポンプの場合、汚染を防ぐために厳格なオイル交換スケジュールを遵守してください。すべてのポンプタイプについて、システムが必要な圧力まで効率的に排気できているかを確認するために、ポンプステージの性能を定期的にチェックしてください。

2. 熱システムの検証

不正確な温度制御は、溶解物を台無しにするか、最悪の場合、炉を損傷させる可能性があります。このシステムには、電源、誘導コイル、熱電対が含まれます。

熱電対の管理は極めて重要です。熱電対は、特に高温や特定の金属からの蒸気圧にさらされると、時間の経過とともに劣化する消耗品です。定期的に校正し、予防的に交換してください。

誘導コイルと電源の点検は、冷却チャネルに焦点を当てる必要があります。閉塞や漏れがないことを確認してください。アークを防ぎ、効率的な電力供給を確保するために、すべての電気接続を清潔でしっかりと締めておきます。

3. 水冷回路の維持管理

水冷システムは誘導炉の生命線です。ここでの故障は、誘導コイルや電源の溶融につながり、壊滅的な損傷を引き起こす可能性があります。

流量と温度を毎日監視します。流量または温度の通常動作パラメーターからの逸脱は、直ちの調査を必要とする初期の警告サインです。

ホースと接続部の点検。漏れ、キンク、ホースの劣化の兆候がないか確認します。運転中にホースが故障すると、広範な損傷と大きなダウンタイムを引き起こす可能性があります。

4. 炉室と溶解コンポーネントの保全

炉の内部はプロセスが発生する場所です。その状態は製品の品質と操作の安全性に直接影響します。

定期的な炉室の清掃は、金属の飛散物や残留物を取り除くために不可欠です。炉室に残された汚染物質は、その後のランで蒸発し、新しい溶解物の純度を台無しにする可能性があります。

ルツボとライニングの点検は、すべてのランの前に実行する必要があります。亀裂や浸食がないか確認してください。損傷したルツボを使用することは、溶解物の漏出(極めて破壊的な故障モード)の主な原因です。処理する金属に適したルツボとライニング材を常に使用してください。

一般的な故障点の理解

日常的なチェックの他に、予防的メンテナンスの重要性を理解するために、最も深刻で一般的な故障点を把握することが重要です。

溶解物漏出の壊滅的なリスク

溶解物の貫通(メルトスルー)は最も破壊的な故障です。これは、溶融した金属が亀裂の入ったルツボから漏れ出し、水冷された誘導コイルに接触するときに発生します。これにより蒸気爆発が起こり、ホットゾーン全体が破壊される可能性があります。これは、厳格なルツボの点検によってほぼ完全に予防されます。

「ファントム」真空リーク

大きな真空漏れは明白ですが、小さく持続的な漏れはより陰湿です。炉が受け入れ可能なように見える真空レベルに達するのを妨げないかもしれませんが、冶金特性を微妙に劣化させるのに十分な酸素や窒素を導入し、トラブルシューティングが困難な一貫性のない製品品質につながる可能性があります。

消耗品の無視

熱電対やルツボを永久部品として扱うことは頻繁な間違いです。これらは寿命が限られた消耗品です。それらが故障する前に使用状況を追跡し、スケジュールに基づいて交換することは、予期せぬダウンタイムに悩まされる運用と、信頼性の高い運用とを分ける重要な実践です。

メンテナンススケジュールの作成

適切なメンテナンス頻度は、お客様の稼働率と処理する材料によって異なります。以下の点をガイドとして使用してください。

- 高スループット生産が主な焦点である場合: 毎日の目視チェック(水流とシステム表示)を実施し、週次または隔週で正式な詳細な予防メンテナンススケジュールを実行します。

- 研究または断続的な使用が主な焦点である場合: ラン前後の徹底的なチェックリストが最も強力なツールであり、四半期ごとまたは半期ごとの詳細なメンテナンスサービスで補完されます。

- 高い蒸気圧を持つ材料を処理する場合: 汚染とコンポーネントの劣化のより高い割合を管理するために、より頻繁な熱電対交換と積極的な炉室清掃を計画してください。

結局のところ、積極的で勤勉なメンテナンスは、プロセスコントロール、信頼性、および運用上の安全性への直接的な投資となります。

要約表:

| メンテナンスエリア | 主要な実践事項 | 頻度 |

|---|---|---|

| 真空システム | 定期的なリークチェック、ポンプオイル交換 | 週次から四半期ごと |

| 熱システム | 熱電対の校正、コイルの点検 | ラン前および四半期ごと |

| 水冷回路 | 流量/温度の監視、ホースの点検 | 毎日および毎週 |

| 炉室とルツボ | 炉室の清掃、ルツボの亀裂点検 | ラン前および必要に応じて |

KINTEKのテーラーメイドソリューションで、誘導加熱真空炉を最高の性能で稼働させましょう。 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な高温炉を提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに正確に対応し、信頼性とプロセスの再現性を高めます。メンテナンスの問題でワークフローを中断させないでください。当社の専門知識がお客様の研究所にどのように利益をもたらすかについて、今すぐお問い合わせください!

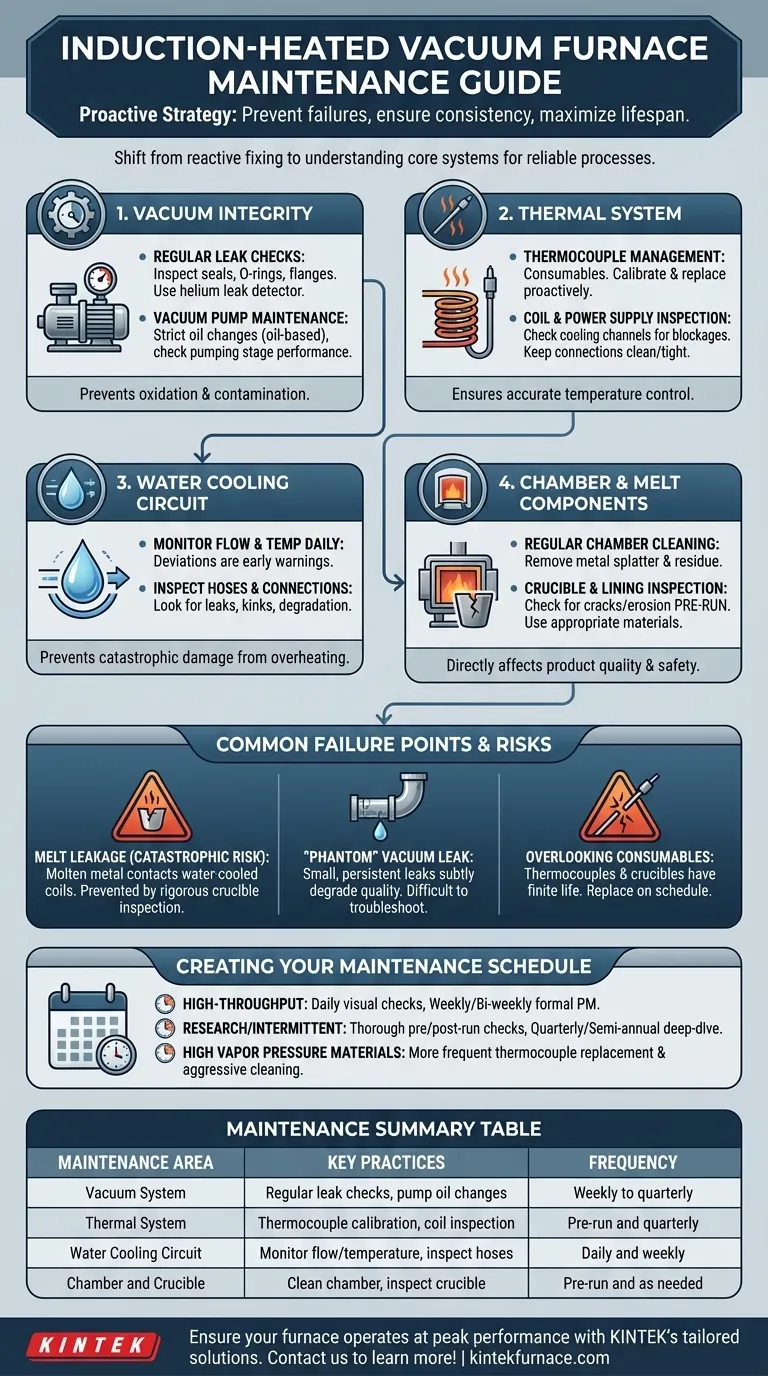

ビジュアルガイド