要するに、低温真空雰囲気炉は不活性ガス、最も一般的には窒素またはアルゴンを使用して運転されます。主な機能は深い真空を維持することではなく、まず反応性の雰囲気(空気)を除去し、次に熱処理中に材料を保護するために非反応性のガスに置き換えることです。

「低温真空」という用語は誤解を招く可能性があります。これらの炉は真空中で動作するように設計されておらず、真空ポンプを効率的なツールとして使用して、実際のプロセスが行われる保護的な不活性雰囲気で再充填する前に酸素をパージします。

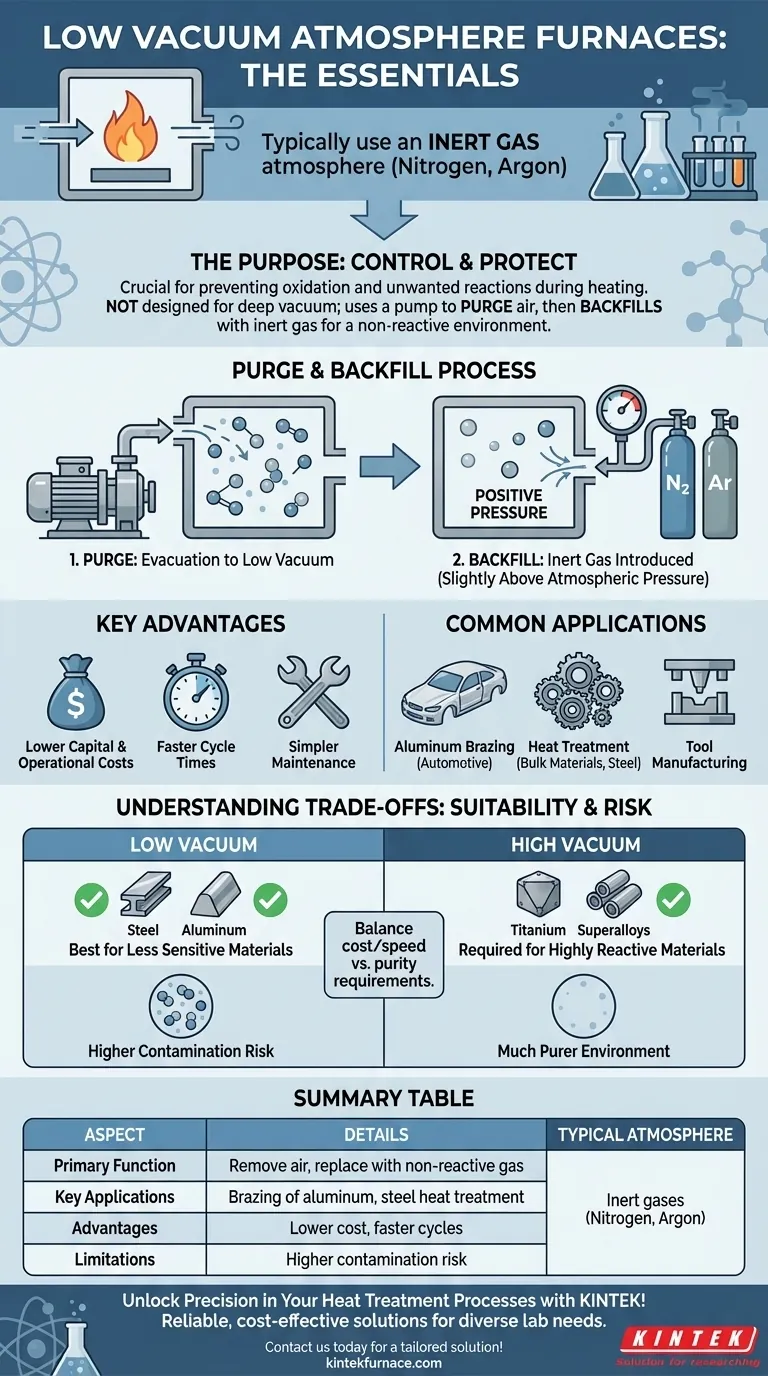

雰囲気の目的

低温真空雰囲気炉の核となる機能は、加熱中の部品の周囲の化学的環境を制御することです。これは、材料の完全性を損なう可能性のある望ましくない反応を防ぐために重要です。

酸化および反応の防止

金属を加熱すると、周囲の雰囲気に対する反応性が劇的に高まります。大気中の酸素は、ほとんどの金属の表面に急速に酸化物を形成し、スケール、変色、および劣悪な表面品質につながります。

チャンバーを低真空レベルまで最初に排気することにより、大部分の空気、したがって酸素が除去されます。次に、チャンバーに窒素やアルゴンなどの不活性ガスが再充填され、加熱プロセスに非反応性の環境が作成されます。

パージと再充填のプロセス

運転サイクルは2段階のプロセスです。まず、機械式真空ポンプ(ロータリーベーンポンプなど)が炉チャンバーを排気します。この「ポンプダウン」は、低い真空レベルに到達するだけでよいため、比較的迅速です。

空気が除去されると、不活性ガスが導入され、チャンバーが大気圧よりわずかに高い圧力まで戻されます。この正圧により、熱処理サイクル中に外部の空気が炉内に漏れるのを防ぎます。

低温真空システムを選択する場合

低温真空雰囲気炉は、コスト、速度、およびプロセス品質の間の現実的なバランスを表します。絶対的な清浄度が要求されないが、雰囲気保護が不可欠な場合に選択されます。

主な利点

主な利点は、経済的および操作上のものです。高真空システムと比較して、それらはより低い設備および運転コストを提供します。

また、低真空を達成する方が深い高真空を達成するよりもはるかに速いため、サイクル時間も大幅に短縮されます。コンポーネントの要求が厳しくないため、メンテナンスも簡単です。

一般的な用途

これらの炉は、多くの産業で主力となっています。自動車分野でのアルミニウム部品のろう付け、鋼などのバルク材料の一般的な熱処理、工具製造におけるさまざまな用途に使用されています。

トレードオフの理解

この技術の主な制限は、その適合性です。多くのアプリケーションにとって優れたツールですが、より高いレベルの清浄度を必要とする他のアプリケーションには不適切です。

汚染の固有のリスク

「低真空」は空の空間ではありません。依然としてかなりの数の残留ガス分子を含んでいます。これは、環境が完全に純粋ではないことを意味します。

高真空炉と比較して、これらの残留ガスによる汚染のリスクが高くなります。これにより、微量の不純物が故障を引き起こす可能性のある、非常に敏感または反応性の高い材料の処理には適さなくなります。

材料の互換性

低温真空システムは、ほとんどの鋼やアルミニウム合金など、感度の低い材料に最も適しており、主な目標は単に重大な酸化を防ぐことです。

高温で非常に反応性の高い材料(チタン、耐火金属、特定の超合金など)には、高真空炉によって提供されるはるかに純粋な環境が必要です。

プロセスに最適な選択をする

正しい炉技術の選択は、材料の要件と、コストおよびスループットに関する運用目標とのバランスを取ることに帰着します。

- 鋼などの堅牢な材料の費用対効果の高い熱処理が主な焦点である場合:窒素を使用した低温真空雰囲気炉は業界標準であり、最も経済的な選択肢です。

- チタンなどの反応性材料の高純度処理が主な焦点である場合:壊滅的な汚染を防ぐためには、高真空炉は交渉の余地がありません。

- 高容量のアルミニウムろう付けが主な焦点である場合:低温真空雰囲気システムは、生産環境で必要とされる速度で、酸化から必要な保護を提供します。

結局のところ、低温真空炉が真の真空システムではなく雰囲気制御システムであることを理解することが、それを正しく適用するための鍵となります。

要約表:

| 側面 | 詳細 |

|---|---|

| 一般的な雰囲気 | 窒素またはアルゴンなどの不活性ガス |

| 主な機能 | 酸化を防ぐために空気を除去し、非反応性ガスに置き換える |

| 主な用途 | アルミニウムのろう付け、鋼の熱処理、工具製造 |

| 利点 | 低コスト、高速なサイクルタイム、簡単なメンテナンス |

| 制限事項 | 汚染リスクが高い、非常に敏感な材料には不向き |

KINTEKで熱処理プロセスの精度を解き放ちましょう!

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの当社の製品ラインは、独自の実験要件に正確に対応するための強力な深層カスタマイズ機能によって補完されています。鋼、アルミニウム、その他の材料を扱っているかどうかにかかわらず、効率を高め、サンプルを酸化から保護する信頼性の高い費用対効果の高いシステムを提供します。

研究室のパフォーマンスを向上させる準備はできましたか? 今すぐお問い合わせいただき、オーダーメイドのソリューションをご利用ください!

ビジュアルガイド