真空焼結とは、粉末材料を溶融させることなく、固体で緻密な物体に融着させる高温製造プロセスです。これは、空気やその他のガスを除去した真空チャンバー内で材料を加熱することによって達成されます。雰囲気がないことは、酸化や汚染を防ぐ上で非常に重要であり、その結果、優れた強度、純度、一貫性を持つ最終部品が得られます。

真空焼結の根本的な利点は、熱だけでなく、真空そのものです。酸素のような反応性ガスを除去することで、通常の雰囲気では効果的に加工できない高性能で反応性の高い材料の結合が可能になります。

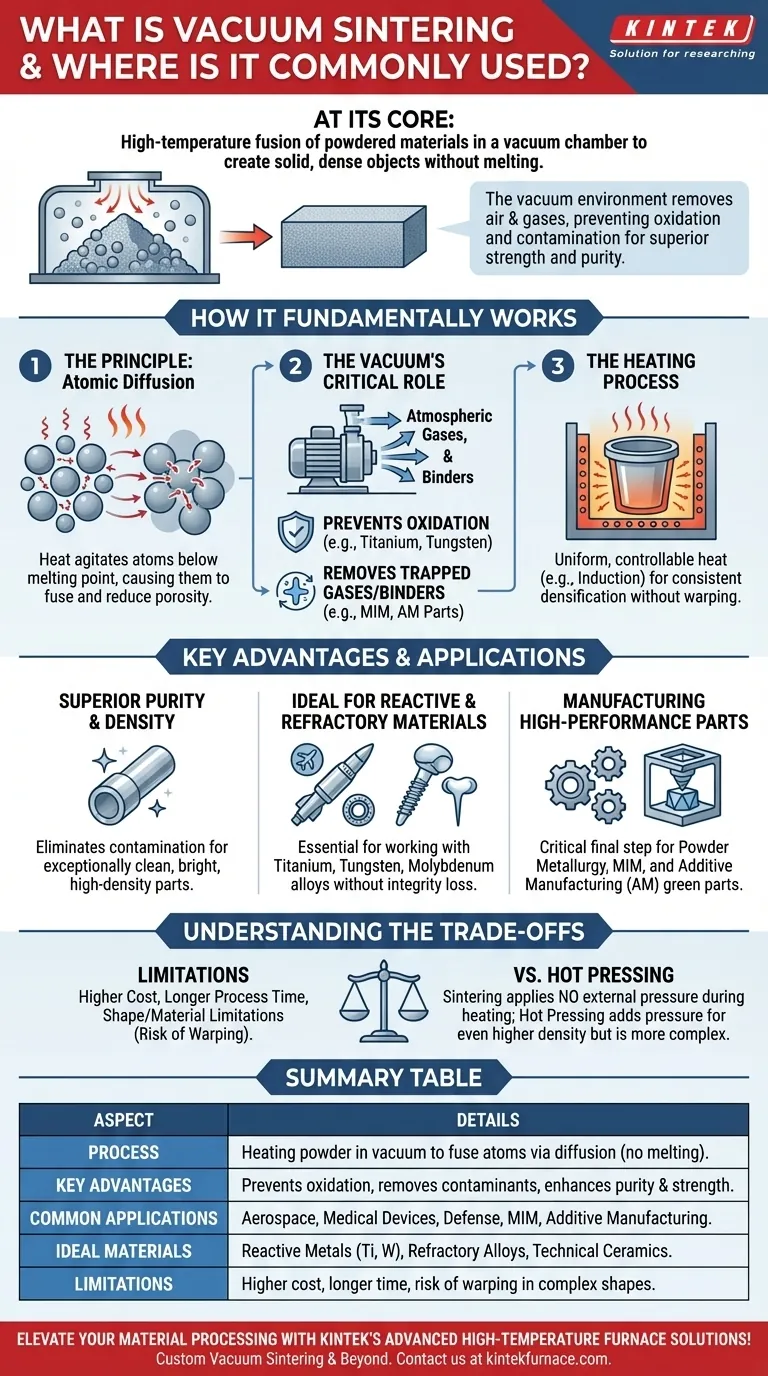

真空焼結の基本的な仕組み

その用途を理解するには、まずこのプロセスを独自のものにしている原理を理解する必要があります。それは、非常に特定の条件下で起こる物理学と材料科学の組み合わせです。

焼結の原理

焼結は溶融ではありません。代わりに、原子拡散と呼ばれる現象に依存しています。圧縮された粉末が融点以下の温度に加熱されると、その原子は激しく振動します。

このエネルギーにより、原子は個々の粉末粒子間の境界を越えて移動し、粒子同士が融着します。この融着により、粒子間の空隙(気孔率)が減少し、固体で緻密な部品が形成されます。

真空の決定的な役割

真空環境は、重要な差別化要因です。炉から雰囲気を除去することで、2つの本質的な目標が達成されます。

まず、酸化と汚染を防ぎます。チタンのような反応性金属やタングステンのような難溶性金属など、多くの先進材料は、酸素の存在下で加熱されると瞬時に酸化物を形成します。これらの酸化物層は、適切な結合を妨げ、最終材料に弱点を作り出します。

次に、閉じ込められたガスやバインダーを除去します。焼結 destined for sintering, 特に金属射出成形 (MIM) や 3Dプリンティングによる部品には、バインダー剤が含まれていることがよくあります。真空は、最終焼結段階の前にこれらの揮発性化合物を部品から引き出すのに役立ち、純粋な最終製品を保証します。

加熱プロセス

真空焼結炉は、中周波誘導などの高度な加熱方法を使用して、クリーンで制御可能な熱を生成します。

粉末部品は、多くの場合グラファイトまたはタングステンるつぼに保持され、熱放射によって均一に加熱されます。この精密な温度制御は、部品を反らせたり、たるませたり、溶かしたりすることなく、一貫した緻密化を達成するために非常に重要です。

主な利点と用途

真空焼結プロセスの独自の特性は、いくつかのハイテク産業および先進製造方法にとって不可欠なものとなっています。

優れた材料の純度と密度

大気中の汚染を排除するため、真空焼結は非常にクリーンで明るい部品を製造します。この純度は、気孔率の低減と相まって、高密度で優れた機械的特性を持つコンポーネントにつながります。

反応性および難溶性材料に最適

これは、おそらく最も重要な用途です。タングステン、モリブデン、チタン合金のような材料は、航空宇宙、医療、防衛用途に不可欠ですが、非常に扱いが難しいです。

真空焼結は、これらの材料の完全性を損なうことなく、固体の形状に統合するための数少ない有効な方法の1つです。

高性能部品の製造

このプロセスは、いくつかの現代の製造技術にとって重要な最終ステップです。

粉末冶金、金属射出成形 (MIM)、積層造形 (AM) からの脆弱な「グリーンパーツ」を、完全に緻密で機能的な部品に変えるために使用されます。これにより、最終形状に近い継ぎ目のない一体型の部品ができ、無駄を最小限に抑えます。

トレードオフの理解

強力である一方で、真空焼結は万能な解決策ではありません。客観的な評価には、その限界を理解する必要があります。

プロセス時間とコスト

真空炉は高度で高価な設備です。プロセス自体は、真空を引き、慎重に制御された加熱冷却サイクルを実行し、チャンバーをバックフィルするなど、時間がかかる場合があります。このため、従来の雰囲気焼結よりもコストが高く、時間がかかります。

材料と形状の制限

このプロセスは、熱応力や歪みを防ぐために、温度上昇と保持の厳密な制御を必要とします。焼結サイクルと部品サポートが完璧に設計されていない場合、非常に複雑または繊細な形状は、たるみや反りの影響を受けやすくなります。

焼結と熱間プレス

真空焼結と真空熱間プレスを区別することが重要です。どちらも真空中で行われますが、熱間プレスは加熱中に外部機械的圧力を加えます。これにより、さらに高い密度を達成できますが、通常はより単純な形状に限定され、さらに複雑で高価になる可能性があります。

目標に合った適切な選択をする

適切な熱処理プロセスを選択するかどうかは、材料と性能要件に完全に依存します。

- 反応性金属 (例: チタン、耐熱合金) で高い性能が主な焦点である場合: 真空焼結は、汚染を防ぎ、材料固有の特性を確実に維持するための唯一の有効な選択肢であることがよくあります。

- 工業用セラミックスや粉末金属で最高の密度と純度を達成することが主な焦点である場合: 真空環境は、汚染物質やバインダーを除去するために不可欠であり、優れた高密度最終製品につながります。

- 積層造形またはMIMからの部品を最終化することが主な焦点である場合: 真空焼結は、粉末材料を強力で機能的なコンポーネントに統合するための業界標準の方法です。

最終的に、真空焼結を選択することは、材料の完全性と性能を最優先するという決定です。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 粉末材料を真空中で加熱し、溶融させずに拡散によって原子を融着させる。 |

| 主な利点 | 酸化防止、汚染物質除去、純度、強度、密度の向上。 |

| 一般的な用途 | 航空宇宙、医療機器、防衛、粉末冶金、MIM、積層造形。 |

| 理想的な材料 | 反応性金属(例:チタン、タングステン)、耐熱合金、工業用セラミックス。 |

| 限界 | 高コスト、長いプロセス時間、複雑な形状での反りのリスク。 |

KINTEKの高度な高温炉ソリューションで材料加工を向上させましょう!卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に信頼性の高いオプションを提供しています。当社の強力なディープカスタマイズ能力により、お客様の真空焼結およびそれ以降の独自の実験要件に正確に対応します。今すぐお問い合わせください。お客様のラボの効率を高め、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド