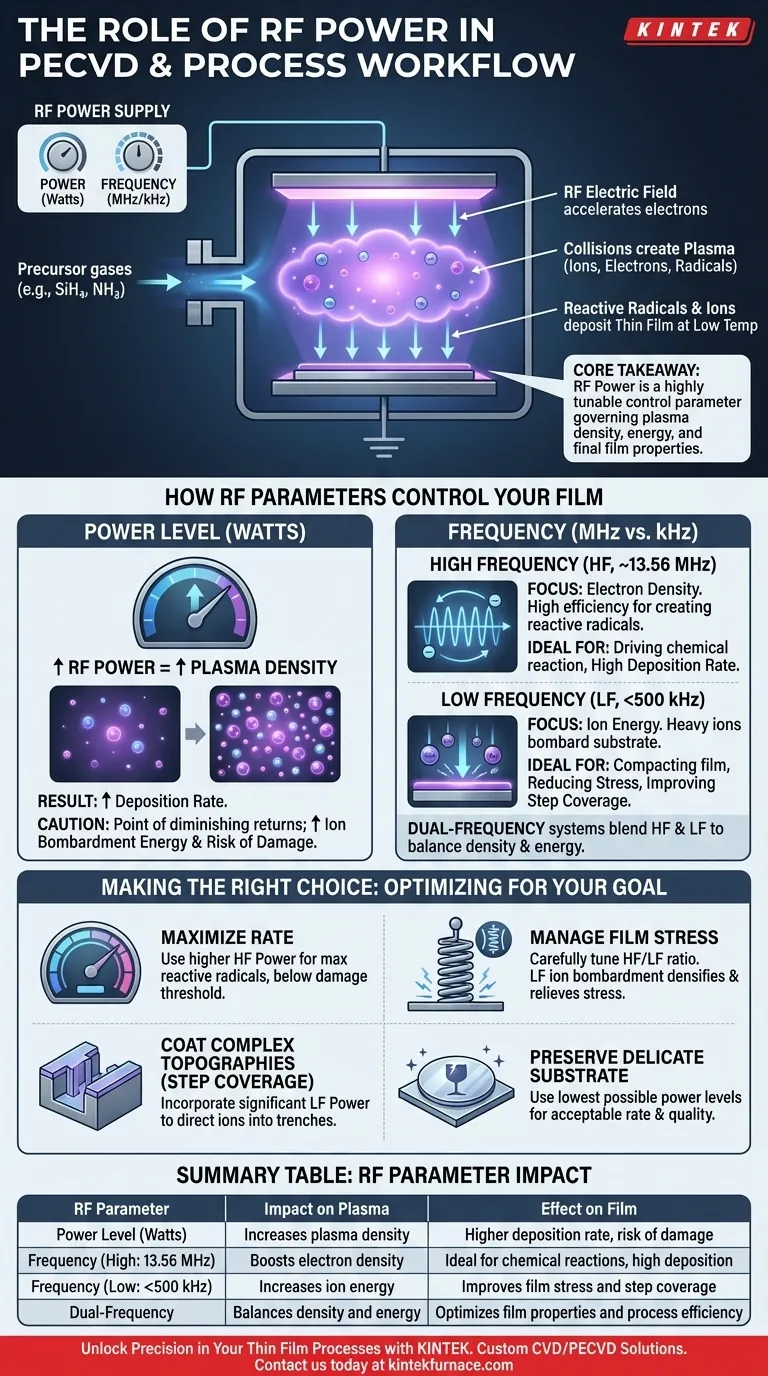

あらゆるプラズマエッチング化学気相成長(PECVD)システムにおいて、RF(高周波)電力はプラズマを点火・維持するための必須のエネルギー源です。このプラズマは、比較的化学的に不活性な前駆体ガスを非常に反応性の高い化学種に変換し、純粋な熱的方法では不可能な、はるかに低い温度で基板上に薄膜を成長させることを可能にします。

重要な点は、RF電力は単なる反応の「オン」スイッチではないということです。それは高度に調整可能な制御パラメータです。適用する特定の電力レベル(ワット)と周波数(MHzまたはkHz)は、プラズマの密度とエネルギーを直接決定し、それが最終的な膜の堆積速度、物理構造、内部応力を決定します。

RF電力の基本的な役割:ガスからプラズマへ

PECVDは、反応ガスが導入される真空チャンバー内で動作します。RF電源はこのプロセスの中心であり、膜堆積に必要な条件を作り出す役割を担っています。

電場の生成

プロセスは、チャンバー内の2つの電極間にRF電圧を印加することから始まります。一方の電極は通常接地され、基板ホルダーとして機能し、もう一方の電極にはRF電源から電力が供給されます。これにより、電極間に急速に振動する電場が生成されます。

電離の連鎖反応

この振動する電場は、低圧ガス中に存在する自由電子を捕捉し、加速します。これらの高エネルギー電子は、中性のガス分子(シラン、SiH₄やアンモニア、NH₃など)と衝突します。

これらの衝突は、ガス分子から追加の電子を叩き出すのに十分なエネルギーを持っており、連鎖反応を引き起こします。その結果、正イオン、負電子、そしてフリーラジカルと呼ばれる非常に反応性の高い中性フラグメントで構成される、部分的にイオン化されたガス、すなわちプラズマが生成されます。

プラズマが鍵である理由

従来の化学気相成長(CVD)は、前駆体ガスを分解するために高温(多くの場合600℃超)に依存しています。しかし、プラズマ内の反応性の高いフリーラジカルとイオンが、薄膜の実際の化学的構成要素となります。

RF電力がこれらの反応性種を直接生成するため、基板自体を極端な高温に加熱する必要がありません。これにより、ポリマーや事前に処理された半導体ウェーハなど、温度に敏感な材料への堆積が可能になります。

RFパラメータが膜を制御する方法

プラズマを生成するだけでは不十分であり、その特性を制御することが特定の膜を設計するために不可欠です。調整できる主なRFノブは、電力と周波数の2つであり、それぞれに明確な効果があります。

電力レベル(ワット)の影響

RF電力レベルを上げると、一般的にプラズマ密度が上昇します。電力が増えると、より高エネルギーの電子、より頻繁な衝突が発生し、結果としてフリーラジカルの濃度が高くなります。

これは直接的に膜堆積率を増加させます。ただし、収穫逓減点があります。前駆体ガスが実質的にイオン化されると、さらなる電力増加では速度は上がらず、代わりにイオン衝撃エネルギーが高くなる可能性があります。

周波数(MHz対kHz)の重要な役割

RF電力の周波数は、プラズマの挙動に深刻かつ明確な影響を与えます。

高周波(HF)、通常13.56 MHzは、主に電子密度に影響を与えます。この高周波数では、プラズマ中の重いイオンは急速に変化する電場に応答できません。軽い電子のみが振動し、HFは反応性フリーラジカルの密な雲を生成するのに非常に効率的です。これは化学反応を促進するのに理想的です。

低周波(LF)、通常500 kHz未満は、主にイオンエネルギーに影響を与えます。これらの低周波数では、より重い正イオンは電場に応答して加速するのに十分な時間があります。これにより、これらはかなりのエネルギーで基板表面に衝突し、成長中の膜を圧縮し、応力を低減し、複雑なトレンチ状構造でのステップカバレッジを改善することができます。

トレードオフの理解

RFパラメータの操作はバランスの取り合いです。ある特性を最適化すると、別の特性が犠牲になることがよくあります。

高電力:損傷のリスク

高電力は堆積速度を向上させますが、イオン衝撃のエネルギーも増加させます。過度の衝撃は、欠陥を導入したり、望ましくない応力を発生させたり、成長中の膜や下部基板を物理的にスパッタリング(削り取り)して損傷させたりする可能性があります。

低電力:堆積速度の課題

非常に低い電力で動作させることは基板にとって穏やかですが、堆積速度が遅くなります。これは、大量生産環境においてプロセスが時間とコストがかかりすぎる原因となる可能性があります。

周波数の二重性:バランスの必要性

HF電力のみを使用すると高い堆積速度が得られるかもしれませんが、機械的特性が悪い膜や高い内部応力を持つ膜になる可能性があります。逆に、LF電力のみを使用すると、そもそもプラズマを生成する効率が悪くなる可能性があります。そのため、多くの先進的なPECVDシステムは複周波数(デュアル周波数)であり、HFとLF電力を組み合わせてプラズマ密度とイオン衝撃エネルギーを独立して制御します。

プロセスに最適な選択をする

最適なRF設定は、薄膜に求められる結果に完全に依存します。

- 堆積速度の最大化が主な焦点の場合: 膜の損傷が発生する点を下回りつつ、可能な限り高い反応性ラジカル密度を生成するために、より高いHF電力レベルを使用します。

- 膜応力の管理が主な焦点の場合: HF電力とLF電力の比率を慎重に調整します。少量のLFイオン衝撃は、膜を緻密化し、引張応力または圧縮応力を緩和するのに役立ちます。

- 複雑なトポグラフィー(ステップカバレッジ)のコーティングが主な焦点の場合: イオンをトレンチや側壁に方向性を持って駆動するために、かなりのLF電力成分を組み込みます。

- デリケートな基板の保護が主な焦点の場合: 許容可能な堆積速度と膜品質が達成できる、可能な限り低い電力レベルを使用します。

これらのRFパラメータを習得することは、PECVDを複雑なプロセスから薄膜製造のための正確で強力なエンジニアリングツールへと変貌させます。

要約表:

| RFパラメータ | プラズマへの影響 | 膜への効果 |

|---|---|---|

| 電力レベル(ワット) | プラズマ密度を増加させる | 堆積速度の向上、損傷のリスク |

| 周波数(高:13.56 MHz) | 電子密度を高める | 化学反応に理想的、高い堆積 |

| 周波数(低:<500 kHz) | イオンエネルギーを増加させる | 膜応力とステップカバレッジを改善 |

| 複周波数 | 密度とエネルギーのバランスをとる | 膜特性とプロセス効率の最適化 |

KINTEKによる薄膜プロセスにおける精密さの解き放ち

KINTEKは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究所に提供しています。当社の強力な深層カスタマイズ能力により、堆積速度の最適化、膜応力の管理、複雑なトポグラフィーのコーティングなど、お客様固有の実験要件に正確に対応することが保証されます。

当社のテーラーメイドのPECVDソリューションがお客様の研究と生産効率をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械