プラズマエンハンスメントの主な役割は、化学気相成長(CVD)プロセスにおいて、純粋に高温に頼るのではなく、イオン化されたガスであるプラズマを使用して化学反応に必要なエネルギーを提供することです。この根本的な転換により、高品質な薄膜を大幅に低い温度で成膜することが可能になり、これは最新の電子・光学デバイスの製造において極めて重要な能力となります。

従来のCVDは「熱バジェット」によって制限されています。必要な高温は、敏感な部品を損傷または破壊する可能性があります。プラズマエンハンスメントはこの制限を回避し、そうでなければ不可能な複雑な多層デバイスの作製を可能にします。

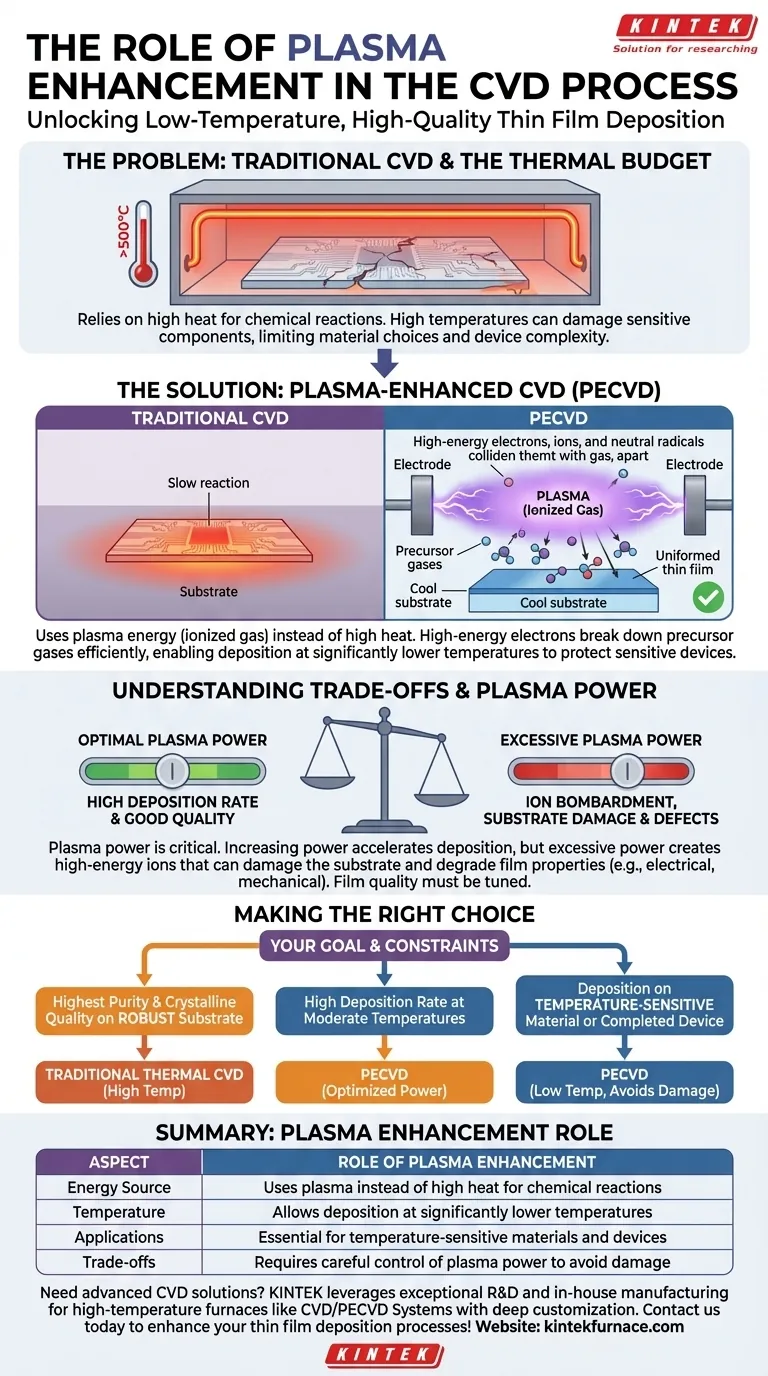

従来のCVDの問題点:熱バジェット

プラズマエンハンスメントの価値を理解するためには、まず従来の熱駆動型CVDの限界を理解する必要があります。

熱CVDの仕組み

標準的なCVDプロセスでは、前駆体ガスが基板を含む真空チャンバー内に導入されます。基板は数百度の非常に高い温度に加熱されます。この熱エネルギーが前駆体ガスを分解し、基板表面上に固体薄膜を堆積させます。その結果、反応が起こります。

熱の限界

この高温への依存は、熱バジェットとして知られる重大な制約を生み出します。基板にすでに回路やトランジスタが形成されている場合や、ポリマーのように融点が低い材料でできている場合、熱CVDの高温は修復不可能な損傷を引き起こす可能性があります。これにより、作成できる材料やデバイス構造の種類が大幅に制限されます。

プラズマエンハンスメントが問題を解決する方法

プラズマ強化化学気相成長(PECVD)は、熱エネルギーをプラズマエネルギーに置き換えることで直接的な解決策を提供します。

プラズマの生成

基板を単に加熱するのではなく、チャンバー内の前駆体ガスに電場(通常は高周波、またはRF)が印加されます。この電場がガスを活性化させ、原子から電子を剥ぎ取り、プラズマとして知られる非常に反応性の高いイオン化ガスを生成します。

熱によらないエネルギー伝達

このプラズマは、高エネルギー電子、イオン、中性ラジカルの混合物です。重要な役割を果たすのは、高エネルギーの電子です。これらは前駆体ガス分子に衝突し、熱だけよりもはるかに効率的にそれらを分解して反応性の高い種にします。

これらの反応性の種は、はるかに低温の基板表面に移動し、目的の薄膜を形成します。反応のためのエネルギーは、加熱された基板ではなくプラズマから供給されるため、堆積を敏感なデバイスを保護するのに十分低い温度で実行できます。

PECVDのトレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。望ましい結果を得るためには、そのプロセスパラメータを注意深く制御する必要があります。

プラズマ電力の役割

プラズマ電力は重要な変数です。電力を増やすとプラズマのエネルギーが増し、成膜速度を加速させることができます。これは製造スループットにとって望ましいことが多いです。

高電力のリスク

しかし、過剰なプラズマ電力は有害となる可能性があります。基板を衝突させる高エネルギーイオンを生成し、構造に物理的な損傷や欠陥を引き起こす可能性があります。これにより、膜の電気的または機械的特性が低下したり、下にあるデバイスが損傷したりする可能性があります。

膜品質に関する考慮事項

PECVD膜は、高温で得られる膜とは異なる特性を持つこともあります。例えば、より多くの水素を取り込んだり、原子構造が低密度になったりする可能性があります。これらの特性は、膜が要求される性能仕様を満たすように、プロセス調整を通じて注意深く管理する必要があります。

目標に応じた正しい選択

熱CVDまたはPECVDを使用するかどうかの決定は、アプリケーションの制約と目的の膜特性に完全に依存します。

- 基板の堅牢性が確保されている場合、可能な限り最高の膜純度と結晶品質に重点を置く場合: 基板が熱に耐えられる限り、従来の高温CVDの方が優れていることがよくあります。

- 温度に敏感な材料や完成したデバイス上に膜を堆積させることを主な目的とする場合: 熱損傷を避けるためには、PECVDが必須の選択肢となります。

- 中程度の温度で高い成膜速度を達成することを主な目的とする場合: 最適化されたプラズマ電力を持つPECVDは、速度と品質の優れたバランスを提供できます。

結局のところ、プラズマエンハンスメントは、化学反応エネルギーと基板温度を切り離すという重要な自由度を提供します。

サマリー表:

| 側面 | プラズマエンハンスメントの役割 |

|---|---|

| エネルギー源 | 化学反応のために高温ではなくプラズマを使用する |

| 温度 | 大幅に低い温度での成膜を可能にする |

| 用途 | 温度に敏感な材料やデバイスにとって不可欠 |

| トレードオフ | 損傷を避けるためにプラズマ電力を注意深く制御する必要がある |

研究室向けに高度なCVDソリューションが必要ですか? KINTEKは、卓越した研究開発と社内製造を活用し、CVD/PECVDシステムのような高温炉を提供します。お客様固有の実験ニーズを満たすための強力な深層カスタマイズも行っています。薄膜成膜プロセスを強化するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン