先進材料製造の分野において、プラズマCVD(PECVD)は、従来の方法よりも著しく低い温度で高品質かつ均一な薄膜を作成することを可能にすることで、重要な役割を果たしています。PECVDは、エネルギーを与えられたプラズマを使用して成膜に必要な化学反応を促進し、さまざまな材料上の最終的な膜の特性をエンジニアが精密に制御できるようにします。

PECVDの基本的な利点は、成膜エネルギー源と熱を分離できることです。高温の代わりにプラズマを使用することで、従来の熱プロセスでは損傷または破壊される基板上に、高密度で純粋、かつ高度に制御された膜の成長が可能になります。

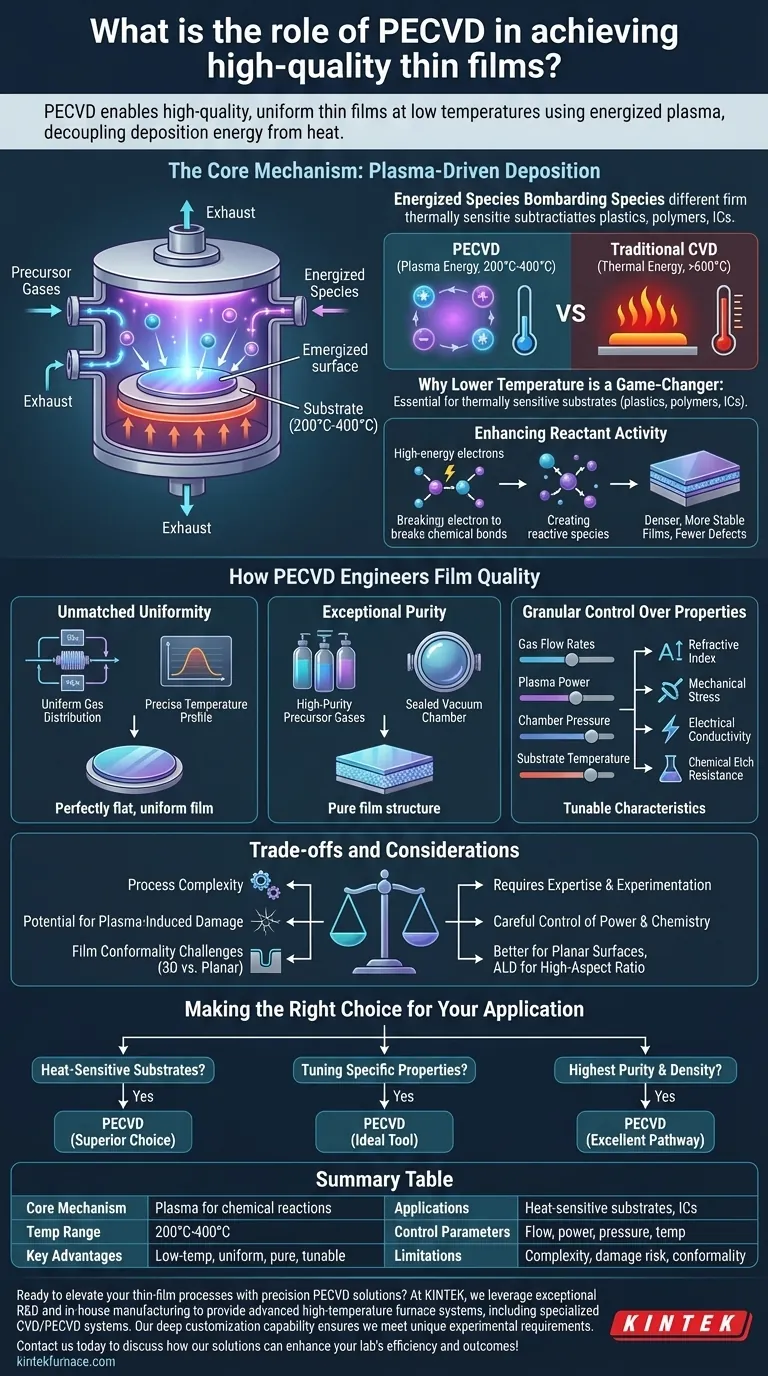

中核となるメカニズム:プラズマ駆動成膜

PECVDを特徴づけるのは、電子、イオン、中性種を含むイオン化ガスであるプラズマの使用です。このプラズマは、前駆体ガスを分解し、膜形成の化学反応を開始するのに必要なエネルギーを提供します。

低温が画期的な理由

従来の化学気相成長法(CVD)は、反応を促進するために高い熱エネルギー(しばしば600℃超)に依存しています。PECVDは、通常200℃から400℃というはるかに低い温度で同じ結果を達成します。

この低温能力は、プラスチック、ポリマー、または高温に耐えられない複雑な集積回路など、熱に敏感な基板上に膜を成膜するために不可欠です。

反応物活性の向上

プラズマ内の高エネルギー電子は、前駆体ガスの化学結合を効率的に破壊します。これにより、基板表面に容易に堆積する非常に反応性の高い種が生成されます。

この反応性の向上により、膜の微細構造と化学組成をより詳細に制御でき、欠陥の少ない高密度で安定した膜が得られます。

PECVDがいかに膜品質を設計するか

「高品質」な膜の実現は偶然ではなく、成膜環境を綿密に制御した結果です。PECVDシステムは、いくつかの主要なレベルでこの制御を提供するように設計されています。

比類ない均一性の達成

高品質な膜は、基板全体で一貫している必要があります。PECVD反応器は、均一なガス分布システムと正確な温度プロファイルを備えるように設計されています。

このハードウェア設計により、基板のあらゆる部分が同じ反応条件にさらされ、非常に均一な膜厚と端から端まで一貫した特性が得られます。

卓越した純度の確保

膜の純度は、特に半導体や光学用途において最も重要です。プロセスは高純度の前駆体ガスから始まります。

成膜は制御された密閉真空チャンバー内で行われるため、大気や環境からの不純物の混入が最小限に抑えられ、目的の化学組成を持つ膜が得られます。

特性をきめ細かく制御する

PECVDは、主要なプロセスパラメーターを調整することで、膜の最終的な特性を微調整することができます。これには以下が含まれます。

- ガス流量

- プラズマパワー

- チャンバー圧力

- 基板温度

これらの変数を操作することで、エンジニアは屈折率、機械的応力、導電率、化学的エッチング耐性などの特性を、正確なアプリケーション要件に合わせて精密に調整することができます。

トレードオフと考慮事項を理解する

強力である一方で、PECVDには複雑さがないわけではありません。その限界を認識することは、情報に基づいた意思決定を行う上で重要です。

プロセスの複雑さ

PECVDに柔軟性を与える多くの制御可能なパラメータは、その複雑さも増します。安定した再現性のあるプロセスレシピを開発するには、かなりの専門知識と実験が必要です。

プラズマ誘起損傷の可能性

低温成膜を可能にする高エネルギープラズマは、非常に敏感な材料の表面に損傷を与えることがあります。このリスクは、プラズマパワーと化学の注意深い制御によって軽減できますが、考慮すべき要素として残ります。

膜のコンフォーマル性

平面上では優れていますが、複雑でアスペクト比の高い3D構造上に完全に均一なコーティング(または「コンフォーマル」な被覆)を実現することは、原子層堆積(ALD)などの他の方法と比較して、PECVDではより困難な場合があります。

アプリケーションに適した選択をする

最終的に、PECVDを使用するかどうかの決定は、プロジェクトの具体的な要件によって決まるべきです。

- 熱に敏感な基板への成膜を最優先する場合:PECVDは、その本質的な低温プロセスにより、ほぼ常に優れた選択肢です。

- 特定の光学的または電気的特性の調整を最優先する場合:プロセスパラメータをきめ細かく制御できるため、PECVDはカスタム膜特性を設計するための理想的なツールです。

- 最高の純度と膜密度を達成することを最優先する場合:PECVDは優れた経路を提供し、多くの物理蒸着法よりもはるかに優れた結果をもたらします。

その核心的な原理とトレードオフを理解することで、PECVDを効果的に活用して、精密で信頼性の高い薄膜の結果を達成できます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| コアメカニズム | プラズマを用いて化学反応を起こし、エネルギーを熱から切り離す |

| 温度範囲 | 200°C~400°C、従来のCVD(600°C超)よりはるかに低い |

| 主な利点 | 低温成膜、均一な膜、高純度、調整可能な特性 |

| 用途 | プラスチックや集積回路など、熱に弱い基板に最適 |

| 制御パラメータ | ガス流量、プラズマパワー、チャンバー圧力、基板温度 |

| 制限事項 | プロセスの複雑さ、プラズマ誘起損傷の可能性、コンフォーマル性の課題 |

精密なPECVDソリューションで薄膜プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、専門的なCVD/PECVDシステムを含む先進的な高温炉システムを提供しています。当社の強力な深いカスタマイズ能力により、敏感な基板を扱っている場合でも、調整された膜特性が必要な場合でも、お客様独自の実験要件に正確にお応えします。今すぐお問い合わせください。当社のソリューションがお客様のラボの効率と成果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン